グミサプリメント製造は、原料の配合設計、混合・加熱、成形・冷却から包装・検査までを包括する工業プロセスであり、コラーゲンまたはペクチンのマトリックスを用いてビタミン、ミネラル、ハーブエキスを美味しく噛み応えのある栄養製品へと変換します。このプロセスは、厳格なFDAおよびGMP基準を遵守しつつ、栄養素の安定性と生体利用率を確保することを中核としています。 急成長する栄養補助食品市場において、グミサプリメント製造はブランドに効率的なOEM/ODMカスタマイズサービスを提供する上で極めて重要であり、企業が子供用ビタミングミや女性用美容カプセルなどのパーソナライズ製品を迅速に発売することを可能にします。これにより消費者のコンプライアンスと市場競争力が向上し、世界のグミサプリメント産業を持続可能なハイテク方向へと導いています。 グミサプリメーカー, Gensei Globalは、世界中の顧客に高品質な製品とサービスを提供することに尽力しています。.

グミ製剤の基本を理解する

の中で グミサプリ製造工程, 製剤は、原材料を細心の注意を払ってブレンドし、狙った健康効果をもたらす安定した嗜好性の高い製品を作り出す基礎段階となる。この段階では、テクスチャー、味、栄養効果の理想的なバランスを達成するために原材料を選択し、配合し、最終的なグミが消費者の期待に応え、FDAのcGMPのような規制基準に準拠していることを確認します。グミは グミサプリ市場 2025年に向けてパーソナライゼーションが進化する中、効果的な処方はスケーラビリティにとって極めて重要であり、これによってブランドは研究室での試作品から大量生産へとシームレスに移行できるようになる。.

グミの主成分

の核心である。 グミの作り方 成分の相乗的な組み合わせにある。ゲル化基剤-通常はゼラチン(動物由来で、200-300 Bloomの強度でモチモチした食感を提供)またはペクチン(ビーガンオプションの場合は植物由来)-は、処方の20-40%を形成し、特徴的なハリを生み出す。ビタミン(C、D、B12)、ミネラル(亜鉛、鉄)、プロバイオティクス、オメガ3などの活性栄養素は、1-10%を構成し、分解から保護するためにカプセル化されなければならない。ショ糖、コーンシロップ、ステビア(砂糖不使用の場合)などの甘味料は40-60%を占め、天然フレーバー(柑橘類、ベリーエキス)や着色料(果物やビーツ由来)は0.5-2%で訴求力を高める。クエン酸やソルビトールのような安定剤(0.1-1%)は、シネレシスや微生物の繁殖を防ぎ、18-24ヶ月の賞味期限を保証する。.

製剤の課題

特に、熱にさらされたときの栄養分の安定性(例えば、ビタミンCは70℃を超えると分解する)や、プロバイオティクスやオメガ3系のpH感受性は、生存率を維持するためにマイクロカプセル化や低水分活性環境を必要とする。過剰な水分で柔らかくなりすぎたり、過度のゲル化でもろくなったりと、テクスチャーの不一致が生じることもあり、繰り返しテストが必要となる。菜食主義者向けの処方では、ペクチンは正確なカルシウム架橋を必要とし、ゼラチンと比べて拡張性が複雑になる。.

処方の種類伝統的な処方とビーガン処方

従来のゼラチンをベースとした処方が、費用対効果と優れた口当たりで優位を占めており、幅広いスペクトルのマルチビタミンに理想的である。ペクチンや寒天を使ったビーガン代替品は、2025年に25%の市場シェア拡大で急増し、プロバイオティクスや無糖グミのクリーンラベル需要に適している。例えば、熱安定性 プロバイオティクス・サプリメント・グミ 腸の健康のため、あるいは糖尿病患者のための低血糖オプション。.

| アスペクト | トラディショナル(ゼラチンベース) | ビーガン(ペクチンベース) |

|---|---|---|

| 第一ゲル化剤 | ゼラチン(動物由来、200-300ブルームの強さ) | ペクチン(柑橘類の皮やリンゴ由来の植物由来) |

| テクスチャプロファイル | ソフトで弾力性があり、口溶けが良く、高級感がある。 | より硬く、弾力性に乏しい。噛み応えを得るためには架橋にカルシウムが必要。 |

| 加工温度 | 80~90℃;ゲル化しやすい | 70~80℃;pHに敏感(最適なセットには3.0~3.5が必要) |

| バッチ当たりコスト | より低い($0.05~0.10/台);広く入手可能 | 高い($0.08~0.15/台);持続可能な調達により上昇 |

| 賞味期限 | 18~24カ月;湿度の高い条件下で安定 | 12~18カ月;安定させないとシネレシス(滲出)を起こしやすい |

| 市場適合性 | マルチビタミンの幅広い訴求力、2025年の70%市場シェア | エシカル/ヴィーガン消費者に最適。 プロバイオティクス・サプリメント・グミ またはクリーンラベル |

| 課題 | 倫理的/動物福祉的問題;認証がない限りハラル/コーシャではない | ゲル強度が弱く、固さのためにローカストビーンガムなどの添加物が必要。 |

グミサプリの一般的な市場処方

市場をリードするグミサプリメントの製造は、多くの場合、毎日のウェルネスや目標とする健康など、消費者のニーズに合わせた実績のある処方を中心に展開される。以下は5つの一般的な処方の表で、典型的な成分の内訳(重量パーセント)、目標とする効能、製造上の注意事項が含まれている。これらは2025年の業界標準に基づくもので、100kgバッチの収率である。.

| フォーミュラ・タイプ | 主要成分(重量比%) | 目標利益 | プロダクションノート |

|---|---|---|---|

| マルチビタミン・デイリー | ゼラチン(30%)、ショ糖(40%)、ビタミンA/C/D/E/B複合体(5%)、クエン酸(2%)、ベリーフレーバー(1%) | 一般的な栄養サポート、エネルギー増強 | 標準的なゼラチンベース;85℃で調理;1gグミが約80,000個;24ヶ月間安定 |

| 免疫サポート | ペクチン(25%)、コーンシロップ(45%)、ビタミンC(10%)、亜鉛(2%)、エルダーベリーエキス(3%)、レモンフレーバー(1%) | 免疫力を高め、風邪の期間を短縮する | ビーガン対応、pH3.5、金属味を避けるため亜鉛をマイクロカプセル化、MOQ10,000単位 |

| スリープエイド | ゼラチン(28%)、マルチトール(42%)、メラトニン(0.5%)、カモミールエキス(2%)、L-テアニン(1%)、ラベンダーフレーバー(1%) | リラックスを促し、睡眠の質を高める | 低加熱処理(75℃)、タイムリリース・コーティング、規制注釈:メラトニンは3mg/食に制限 |

| 美容/育毛 | ペクチン(32%)、ステビア(38%)、ビオチン(1%)、, コラーゲンペプチド (5%)、ビタミンE (2%)、ザクロフレーバー (1%) | 髪と肌の健康をサポートし、コラーゲンを増やす | プロテインを加えたビーガン。 育毛グミサプリ |

| プロバイオティクス腸の健康 | ゼラチン(35%)、イヌリン(プレバイオティクス、20%)、プロバイオティクス株(10億CFU/g、2%)、アップルフレーバー(1%)、ソルビトール(2%) | 消化促進、マイクロバイオームバランス | 腸溶性プロバイオティクス;ミキシング後40℃以下に冷却;保存期間12ヶ月(冷蔵オプション |

これらの処方は、グミサプリメントの調合戦略をスケーラブルに実現する手法を体現しており、適応性が高く プライベートブランド・グミサプリ. カスタム調整については、グミサプリメントメーカーに相談してください。.

スケーラビリティにおける役割

R&Dラボでは、小規模バッチミキサーを使用して処方を試作し、安定性試験(40℃での加速熟成)を実施して、規模を拡大する前に有効性を検証する。これにより、工業ラインへのシームレスな移行が可能になり、無駄を最小限に抑え、2025年の個別化栄養ブームに見られるような5,000ユニット以上のOEM生産をサポートすることができる。より深い洞察については ゴム状 サプリメント製造工程 をご覧ください。.

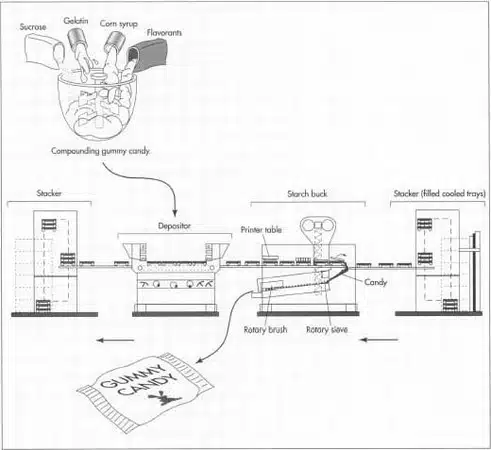

ステップ・バイ・ステップの製造工程

グミサプリメントの製造工程は、原材料を保存可能で栄養豊富な製品に変える精密な多段階作業である。この技術的な内訳は、2025年10月時点の業界標準から抜粋したもので、装置、パラメーター、制御の詳細とともに、主要なステップを網羅している。自動化されたラインでは、毎時500~5,000kgの生産が可能であり、OEM/ODM生産のスケーラビリティを確保している。.

ステップ-1.成分の調製と配合

原材料-ゲル化剤(200-300ブルーム強度のゼラチンまたはビーガンオプション用のペクチン)、甘味料(砂糖またはステビア)、香料、着色料、活性剤(ビタミンC/D、プロバイオティクスなど)は、精密秤(±0.1%の精度)を使って計量される。ゼラチンは40~50℃の水で30~60分間水和され、固まりを防ぐ。ビタミンCのような熱に弱い栄養素は、加工に耐えられるようマイクロカプセル化される。設備には、初期混合用のジャケット付きミキサーが含まれる。品質チェックは、HPLCアッセイと微生物スワブによって純度を確認し、FDAのcGMP基準への準拠を保証する。.

ステップ-2.ミキシングと調理

スラリーは、40~60℃の高剪断ジャケット付きケトル(SaintyCoモデルなど)で10~20分間混合し、均一性を得る(粘度:5,000~15,000cP)。続いて同じ容器で調理を行い、リアルタイムBrix(60-75%)とpH(3.5-4.5)センサーでモニターしながら、ゼラチンベースの場合は80-90℃(ペクチンの場合は70-80℃)まで20-30分間加熱する。これにより、活性物質を分解することなくゲル化が活性化される。例えば、プロバイオティクスの場合、85℃以上への暴露を5分未満に制限する。AIに最適化されたケトルなどの革新的技術は、バッチの一貫性を保つために動的に調整されます。.

ステップ-3.蒸着と成形

高温のスラリー(40~50℃)は、サーボ駆動の機械(例えばボッシュのデポジッター、100~120/分)を介して、1~3バールの圧力下でスターチモーグルまたはスターチレスシリコン型に注入され、均一な注入のために±5%の重量変化を保証します。2025年に主流となるスターチレスシステムは、廃棄物を30%削減し、ブランドロゴのような複雑な形状を可能にします。インラインビジョンシステムは、エアポケットなどの欠陥を検出します。.

ステップ-4.冷却、硬化、脱型

グミは冷却トンネル(15-25℃、40-60% RH、5-20分滞留)に入り、層流気流(0.5-2m/s)で急速にゲル化させ、80-90%の硬さにする。その後、気候制御された部屋(20~25℃、24~48時間)で養生を行い、テクスチャーを安定させ、水分を10~15%まで減少させる。脱型は、自動化された振動テーブルまたは常温でのエアーブラストを使用し、デュロメーターで形状の完全性を事後チェックします。.

ステップ-5.仕上げ、コーティング、包装

オプションでサンディングドラムで研磨し、オイル/シュガーコーティング(5~10分、常温)を施し、粘着を防止する。包装には窒素洗浄ライン(例:マルケジーニ・ボトラーズ、50~200ユニット/分)を使用し、<1%酸素用のPET/AL/PEラミネート(<0.1g/m² WVTR)を使用し、賞味期限を18~24ヶ月に延長する。最終的なQCには、シールの完全性テストと力価測定が含まれる。.

| ステージ | 主要パラメーター | 設備例 | タイムフレーム |

|---|---|---|---|

| ミキシング/調理 | 80~90℃、pH3.5~4.5 | ジャケット付きケトル | 30~50分 |

| 沈殿 | 40~50℃、1~3バール | サーボ・デポジター | <2秒/型 |

| 冷却/硬化 | 15-25°C、40-60% RH | 冷却トンネル | 5~48時間 |

| パッケージング | <1% O₂フラッシュ | 窒素ボトラー | 1~2分/台 |

2025年の持続可能性(例:スターチレス技術)のために改良されたこの製法は、高収率(95%+)で栄養的に安定したグミを保証します。特注品については、グミサプリメーカーにご相談ください。.

グミサプリメント製造の複雑さをマスターすることは、貴社の生産戦略を変えることができる一方で、グミサプリメントの広い世界-ベネフィットから市場動向まで-を理解することは、成功のために不可欠です。私たちの グミサプリ総合ガイド これらの製造に関する洞察が、実際のウェルネス・ソリューションにどのように応用されるかを探る。.

品質管理と規制遵守

品質管理(QC)と法規制遵守は、次のようなバックボーンを形成している。 グミサプリ製造, その中で、製品の安全性、有効性、消費者の信頼を守る。 グミサプリ市場‘の急速な拡大は、2025年までに$120億ドルに達する。インプロセスQCには、pH検査(ゲル化と栄養安定性を最適化するために3.5~4.5を目標)、粘度チェック(5,000~15,000cPで押し出し性をチェック)、微生物サンプリング(例えば、ATPスワビングでバイオバーデンを1,000CFU/g未満に)など、製造中のリアルタイム・モニタリングが含まれる。これらの対策により、逸脱を早期に発見し、バッチ不良を防ぐことができる。.

主要規制基準

製造業者は、21 CFR Part 111に基づくFDAの現行適正製造規範(cGMP)を遵守しなければならず、これは、成分の同一性確認、工程の妥当性確認、および力価および純度に関する最終製品試験のための文書化された手順を義務付けている。EU規制(指令2002/46/ECなど)は、プロバイオティクス入りグミのような新規食品に対する要件を追加する一方、NSFまたはUSPによる第三者認証は、汚染物質限度(重金属<10ppmなど)における自主的な卓越性を保証する。2025年には、FDAの新規栄養成分(NDI)に関するガイダンスが更新され、アダプトゲンのような革新的な活性物質の市販前届出が強調されている。.

よくある落とし穴と緩和策

調理中の過熱(90℃以上)は、ビタミンCのような熱に弱い栄養素を20~30%劣化させる可能性がある一方、交差接触による汚染リスク(アレルゲンなど)はリコールにつながる。乾燥トンネルの空気の流れが悪いと、カビが繁殖し、微生物の閾値を超える可能性がある。.

コンプライアンスのベストプラクティス

完全な監査証跡のためにERPシステムを介してバッチトレーサビリティを実装し、18〜24ヶ月の貯蔵寿命を確認するために加速安定性試験(40℃/75% RH、6ヶ月)を実施する。2025年の新たなトレンドとしては、QCのためのAI予測分析、最大15%のばらつき低減による21 CFR Part 111コンプライアンス強化などがある。包括的な洞察については、グミの基本に関する柱となるガイドをご参照ください。.

グミサプリ製造におけるOEMとODM

で グミサプリ製造, OEM(相手先ブランドによる製造)とODM(相手先ブランドによる設計製造)モデルは、ブランドが社内に設備を持たずに製造を外注することを可能にし、急成長するグミサプリメント市場への参入を加速させる。OEMは、顧客の処方(例えばカスタムマルチビタミン・グミ)を忠実に再現するもので、メーカーがスケーリングやパッケージングを行うため、コスト効率の良い複製を求める既存ブランドにとって理想的である。ODMは逆に、事前に設計された処方(プロバイオティクスや睡眠補助食品など)の研究開発を含む、エンドツーエンドの設計を提供し、より迅速な試作や、フレーバー、形状、またはビーガンベースのカスタマイズを可能にします。下の表は、この2つを対比したものである:

| アスペクト | OEM | ODM |

|---|---|---|

| フォーカス | クライアントが提供する式の複製 | メーカー主導の設計と処方 |

| カスタマイズ | 生産/包装に限る | 原料やテストを含む完全な研究開発 |

| 市場投入までの時間 | 4~8週間 | 8~12週間(プロトタイピングを含む) |

| コスト | 先行投資額の低減(~$0.10~0.20/ユニット規模) | 初期費用は高いが(~$0.15~0.30/ユニット)、ROIは速い。 |

| 適合性 | 独自のレシピを持つ確立されたブランド | プライベートブランドグミサプリメントのターンキーソリューションを必要とする新興企業 |

生産規模の拡大と経験豊富な原料サプライヤーの役割

プロトタイプから大量生産へのスケールアップには、堅牢なインフラが必要であり、セットアップコストを正当化するための最小注文数量(MOQ)は通常5,000~10,000個、フル稼働のリードタイムは8~12週間である。ゼラチンやペクチンのような高品質の原料の一貫した調達を保証し、20-30%のロットを遅らせる可能性のある欠品やばらつきのようなリスクを軽減するためである。これらのメーカーは、サプライヤー監査を実施し、多様なチェーンを維持することで、純度(例えば、98%+の効力を持つビタミン)とコンプライアンスを保証し、製品の有効性を高め、リコールリスクを低減する。2025年、このような専門知識は、プライベートブランドのグミサプリメントの持続可能な規模拡大をサポートし、ブランドが品質を損なうことなく需要を満たすことを可能にする。.

結論

本書は、製剤の基礎から大規模生産に至るまで、グミサプリメントの製造工程全体を詳述している。コラーゲンやペクチンのマトリックスと有効成分のバランスをとるという課題を含む、中核となる製剤の紹介から始まり、従来の製剤とベジタリアン製剤の比較も行っている。次に、栄養の安定性と効率的な生産を確保するための6つの重要な工程、すなわち原料の準備、混合と加熱、成形と冷却、仕上げと包装の技術的な詳細を掘り下げている。品質管理と規制遵守のセクションでは、FDAのcGMP基準の下でのリアルタイムのモニタリングとリスク軽減を強調している。OEM/ODMモデルでは、カスタマイズとスケーラビリティにおける役割、特に原材料供給の経験を持つメーカーがサプライチェーンの最適化を通じて遅延リスクを20-30%削減する方法について強調している。最後に、このガイドでは、サプライチェーンの不安定性、AIの最適化などのイノベーション、持続可能性のトレンドなどの課題、および2025年の市場見通しについて論じています。これらのステップを通じて、グミサプリメント製造は製品の安全性と有効性を保証するだけでなく、ブランドに対して迅速な市場投入という戦略的優位性を提供し、グミサプリメント業界の個別化された持続可能な製品への変革を推進する。.

画像出典:https://www.madehow.com/