軟糖營養補充品製造是生產軟糖營養補充品的製程,涵蓋從原料配方設計、混合加熱、成型冷卻到包裝檢驗的完整工業流程。該製程利用膠原蛋白或果膠基質,將維生素、礦物質或草本萃取物轉化為美味可口的嚼勁營養產品。此製程核心在於確保營養素的穩定性與生物利用度,同時符合嚴格的FDA與GMP標準。 在快速擴張的營養補充品市場中,軟糖營養補充品製造對品牌至關重要,能提供高效的OEM/ODM客製化服務,協助企業快速推出兒童維生素軟糖或女性美容膠囊等個人化產品。此舉有助提升消費者依從性與市場競爭力,推動全球軟糖營養補充品產業朝永續、高科技方向發展。 軟糖補充品製造商, 元生全球致力於為全球客戶提供高品質的產品與服務。.

瞭解軟糖配方的基本原理

在 軟糖補充品製造流程, 在此階段,原料會被精心調配,以製造出穩定、適口的產品,並提供目標的健康益處。此步驟包括選擇和配比原料,以達到口感、味道和營養功效的理想平衡,確保最終的軟糖符合消費者的期望,同時符合 FDA cGMP 等法規標準。由於 軟糖營養補充品市場 在 2025 年朝向個人化演進的過程中,有效的配方對於擴充性至關重要,可讓品牌無縫地從實驗室原型過渡到大量生產。.

軟糖配方中的主要成分

的核心 如何製作軟糖保健品配方 是由多種成分協同組成。膠凝基礎 - 通常是明膠 (源自動物,提供 200-300 Bloom 強度的咀嚼口感) 或果膠 (植物基於素食者) - 佔配方的 20-40%,創造出獨特的彈性。活性營養素,例如維生素 (C、D、B12)、礦物質 (鋅、鐵)、益生菌或 Omega-3 則佔 1-10%,必須包裝起來以防止降解。甜味劑如蔗糖、玉米糖漿或甜菊糖 (用於無糖變體) 佔 40-60%,而天然香料 (柑橘、漿果萃取物) 和色素 (來自水果或甜菜) 則以 0.5-2% 增加吸引力。檸檬酸或山梨醇 (0.1-1%) 等穩定劑可防止縮水或微生物滋生,確保 18-24 個月的保質期。.

配方挑戰

在平衡這些元素時會遇到障礙,特別是營養素在受熱時的穩定性(例如,維生素 C 會在 70°C 以上降解),以及益生菌或歐米茄三號脂肪酸對 pH 的敏感性,這些營養素需要微膠囊化或低水活性的環境才能保持活力。質地不一致 - 過多的水分會導致太軟,過度膠凝則會導致變脆,這些問題都需要反覆測試。對於素食配方,果膠需要精確的鈣交聯,與明膠相比,使可擴展性變得複雜。.

配方的種類:傳統與素食

傳統的明膠基配方因其成本效益及優異的口感而佔有主導地位,是廣譜多種維生素的理想選擇。2025 年,使用果膠或瓊脂的素食替代品將以 25% 的市場佔有率成長率飆升,符合益生菌或無糖軟糖的無標籤需求。例子包括熱穩定 益生菌補充品軟糖 對於腸道健康或糖尿病患者的低血糖選擇。.

| 外觀 | 傳統(明膠型) | 素食(果膠基) |

|---|---|---|

| 主膠凝劑 | 明膠(動物萃取,200-300 Bloom 強度) | 果膠 (取自柑橘皮或蘋果的植物) |

| 紋理輪廓 | 柔軟、有彈性、有彈性;入口即化,提供優質觸感 | 較硬、彈性較差;需要鈣進行交聯以達到咀嚼效果 |

| 處理溫度 | 80-90°C; 更容易凝膠化 | 70-80°C;對 pH 值更敏感(需要 3.0-3.5 才能達到最佳設定值) |

| 每批成本 | 較低($0.05-0.10/單位);廣泛可用 | 較高 ($0.08-0.15/單位);由於採用可持續採購,因此價格上漲 |

| 保質期 | 18-24 個月;在潮濕環境下穩定 | 12-18 個月;如不穩定,易產生縫隙(流淚)。 |

| 市場適用性 | 綜合維他命的廣泛吸引力;2025 年 70% 的市場佔有率 | 道德/素食消費者的理想選擇;適合 益生菌補充品軟糖 或清潔標籤 |

| 挑戰 | 道德/動物福利問題;非清真/猶太食品,除非獲得認證 | 凝膠強度較弱;需要槐豆膠等添加劑來增強硬度 |

軟糖營養補充品的常見市場配方

領先市場的軟糖營養補充品製造通常圍繞著針對消費者需求量身打造的成熟配方,例如日常保健或目標健康。以下是五種常見配方的表格,包括典型的成分細分(重量百分比)、目標效益和生產注意事項。這些都是根據 2025 年的產業標準,以 100 公斤的批次計算產量。.

| 配方類型 | 主要成分 (以重量計 %) | 目標效益 | 生產注意事項 |

|---|---|---|---|

| 每日多種維他命 | 明膠 (30%)、蔗糖 (40%)、維他命 A/C/D/E/B-複合物 (5%)、檸檬酸 (2%)、莓果味 (1%) | 一般營養支援;提升能量 | 標準明膠基底;85°C 烹調;產生 ~80,000 顆 1g 的軟糖;可穩定 24 個月 |

| 免疫支援 | 果膠 (25%)、玉米糖漿 (45%)、維他命 C (10%)、鋅 (2%)、接骨木果提取物 (3%)、檸檬味 (1%) | 增強免疫力;縮短感冒持續時間 | 純素友善;pH 3.5;微膠囊化鋅,避免金屬味;MOQ 10,000 單位 |

| 助眠劑 | 明膠 (28%)、麥芽糖醇 (42%)、褪黑激素 (0.5%)、洋甘菊萃取 (2%)、L-茶氨酸 (1%)、薰衣草香料 (1%) | 促進放鬆;改善睡眠品質 | 低溫處理 (75°C);時效塗層;法規註釋:褪黑激素含量限制為 3 毫克/份 |

| 美容/生髮 | 果膠 (32%)、甜菊糖 (38%)、生物素 (1%)、, 膠原蛋白勝肽 (5%), 維生素 E (2%), 石榴味 (1%) | 支持頭髮/皮膚健康;增強膠原蛋白 | 添加蛋白質的素食者;醃製 48 小時使其更結實;流行於 生髮軟糖 |

| 益生菌腸道健康 | 明膠 (35%)、菊粉 (益生菌,20%)、益生菌菌株 (10 億 CFU/g,2%)、蘋果味 (1%)、山梨糖醇 (2%) | 促進消化;平衡微生物群 | 腸溶益生菌;混合後冷卻至 <40°C;保質期 12 個月冷藏選項 |

這些配方體現了可擴展的軟糖補充劑配方策略,適用於 自有品牌軟糖營養補充品. 如需客製化調整,請諮詢軟糖補充劑製造商。.

在可擴充性中的角色

研發實驗室使用小批量混合器製作配方原型,並進行穩定性試驗(40°C 加速老化),以在擴大規模之前驗證功效。這可確保順利轉移到工業生產線,將浪費減至最低,並支援 5,000 件以上的 OEM 運作,正如 2025 年個人化營養品的蓬勃發展。如需深入瞭解,請探索完整的 軟糖 營養補充品製造流程 在我們的《支柱指南》中。.

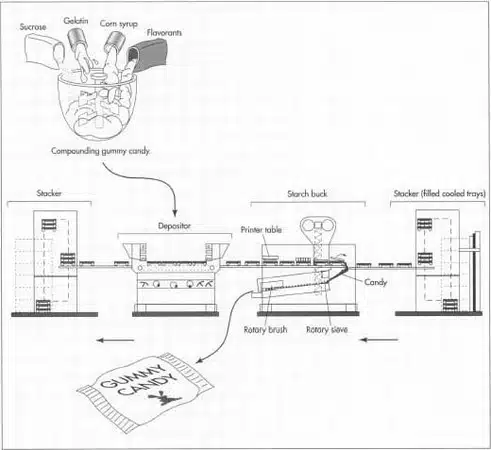

逐步製造過程

軟糖營養補充品製造過程是一項精確的多階操作,可將原料轉換成可保存且營養豐富的產品。本技術細目參考了截至 2025 年 10 月的業界標準,涵蓋了關鍵步驟以及設備、參數和控制的詳細資訊。自動化生產線每小時可生產 500-5,000 公斤,確保 OEM/ODM 運作的可擴充性。.

步驟-1.成分製備與配方

使用精密磅秤(精確度為 ±0.1%)來秤重原物料-膠凝成份(200-300 Bloom 強度的明膠或用於素食選項的果膠)、甜味劑(糖或甜菊糖)、香料、色素和活性成分(例如維生素 C/D、益生菌)。明膠在 40-50°C 的水中水化 30-60 分鐘,以防止結塊,而維生素 C 等對熱敏的營養成分則採用微膠囊,以承受加工。設備包括用於初步混合的夾套混合器。品質檢查透過 HPLC 分析和微生物拭子驗證純度,確保符合 FDA cGMP 標準。.

步驟-2.混合與烹煮

漿料在 40-60°C 的高剪切力夾套釜 (例如 SaintyCo 型號) 中混合 10-20 分鐘,以達到均勻度 (黏度:5,000-15,000 cP)。接著在同一容器中烹煮,明膠基配方加熱至 80-90°C(果膠基配方加熱至 70-80°C)20-30分鐘,由即時 Brix (60-75%) 和 pH (3.5-4.5) 感應器監控。這可在不降低活性成分的情況下啟動凝膠化,例如,益生菌的曝露溫度限制在 85°C 以上 <5 分鐘。AI 優化釜等創新技術可動態調整,以達到批次一致性。.

步驟-3.沉積與成型

熱漿(40-50°C)透過伺服驅動的機器(例如 Bosch 沉積機,100-120/分鐘),在 1-3 bar 的壓力下沉積到澱粉模或無澱粉矽膠模具中,確保 ±5% 的重量變化,以達到均勻的定量。無澱粉系統是 2025 年的主流,可減少 30% 的廢料,並可製作複雜的形狀,例如品牌標誌。線上視覺系統可偵測氣孔等瑕疵。.

步驟 4.冷卻,固化和脫模

軟糖進入冷卻隧道 (15-25°C, 40-60% RH, 5-20 分鐘停留),以層流氣流 (0.5-2 m/s) 快速凝膠化,達到 80-90% 的硬度。隨後在氣候控制室中進行固化(20-25°C,24-48 小時),以穩定質地並將濕度降至 10-15%。脫模時使用自動振動台或在環境溫度下進行吹氣,並在脫模後使用硬度計檢查形狀的完整性。.

步驟-5.整理、塗層和包裝

可選擇在砂磨桶中進行拋光,塗上油/糖塗層(5-10 分鐘,環境溫度)以防止黏著。包裝使用氮氣沖洗線 (例如 Marchesini 裝瓶機,每分鐘 50-200 瓶),PET/AL/PE 層壓板 (<0.1 g/m² WVTR) 氧氣含量 <1%,可延長保質期至 18-24 個月。最終 QC 包括密封完整性測試和效力檢測。.

| 階段 | 關鍵參數 | 設備範例 | 時間範圍 |

|---|---|---|---|

| 混合/烹飪 | 80-90°C, pH 3.5-4.5 | 夾套式水壺 | 30-50 分鐘 |

| 沉積 | 40-50°C, 1-3 bar | 伺服存儲器 | <2秒/模 |

| 冷卻/固化 | 15-25°C, 40-60% rh | 冷卻隧道 | 5-48 小時 |

| 包裝 | <1% O₂ 同花順 | 氮氣裝瓶機 | 1-2 分鐘/單位 |

此製程經過 2025 年的持續性改良 (例如無澱粉技術),可確保高產量 (95%+)、營養穩定的軟糖。如需訂製,請洽詢軟糖補充品製造商。.

掌握軟糖營養補充品製造的複雜性可以改變您的生產策略,而瞭解軟糖營養補充品的廣泛世界 - 從好處到市場趨勢 - 對於成功是非常重要的。深入瞭解我們的 軟糖營養補充品全面指南 探索這些製造洞察力如何應用於現實世界的健康解決方案。.

品質控制與法規遵循

品質控制 (QC) 和法規遵從構成了 軟糖補充品製造, 在全球經濟不景氣的情況下,維護產品的安全性、有效性和消費者的信任。 軟糖營養補充品市場‘的快速擴張,到 2025 年達到 $120 億美元。製程中的品質控管包括生產過程中的即時監控,例如 pH 值測試(目標值 3.5-4.5,以優化凝膠化和營養物穩定性)、黏度檢查(5,000-15,000 cP,以確保澆口順暢)和微生物採樣(例如 ATP 拭樣,以檢測生物負荷是否小於 1,000 CFU/g)。這些措施可及早發現偏差,防止批次失敗。.

主要法規標準

製造商必須遵守美國食品藥物管理局 (FDA) 根據 21 CFR Part 111 所訂定的現行優良製造規範 (cGMP),該規範強制成分身分驗證、製程驗證以及成品效用和純度測試的文件化程序。歐盟法規 (例如:2002/46/EC 指令) 增加了對新奇食品 (例如:注入益生菌的軟糖) 的要求,而 NSF 或 USP 的第三方認證則確保污染物限制 (例如:重金屬 <10 ppm) 的自願性卓越性。2025 年,FDA 更新了新飲食成分 (NDI) 指南,強調創新活性物 (如適應素) 的上市前通知。.

常見陷阱與緩解措施

烹煮過程中的過度加熱 (>90°C) 會使維他命 C 等對熱敏的營養素降解 20-30%,而交叉接觸 (例如過敏原) 造成的污染風險則會導致回收。烘乾隧道內的氣流不佳可能會滋生霉菌,超過微生物的臨界值。.

合規的最佳實務

透過 ERP 系統實施批次追蹤,以獲得完整的稽核記錄,並進行加速穩定性測試 (40°C/75% RH,為期 6 個月),以確認 18-24 個月的保質期。新興的 2025 趨勢包括針對 QC 的 AI 預測分析,透過減少高達 15% 的變異性,提升 21 CFR Part 111 的合規性。如需全面的深入瞭解,請參閱我們關於軟糖基礎知識的支柱指南。.

軟糖製造的 OEM 和 ODM

在 軟糖補充品製造, OEM (Original Equipment Manufacturing,原始設備製造) 和 ODM (Original Design Manufacturing,原始設計製造) 模式可讓品牌在沒有內部設施的情況下外包生產,加速進入蓬勃發展的軟糖營養補充品市場。OEM 包括複製客戶的準確配方,例如客製化的多種維他命軟糖,由製造商處理規模和包裝,非常適合尋求成本效益的成熟品牌。反之,ODM 則提供端對端的設計,包括預製配方的研發(例如益生菌或助眠劑的變體),可以更快速地製作原型,以及客製化口味、形狀或素食基底。下表為兩者的對比:

| 外觀 | OEM | ODM |

|---|---|---|

| 焦點 | 客戶提供的公式複製 | 製造商主導的設計與配方 |

| 客製化 | 僅限於生產/包裝 | 完整的研發,包括成分和測試 |

| 上市時間 | 4-8 週 | 8-12 週(包括原型設計) |

| 成本 | 較低的前期成本 (~$0.10-0.20/unit at scale) | 初始值較高(~$0.15-0.30/單位),但 ROI 速度較快 |

| 適用性 | 擁有專屬配方的成熟品牌 | 需要自有品牌軟糖營養補充品統包解決方案的新創企業 |

擴大生產規模與經驗豐富的原料供應商的作用

從原型生產到大量生產需要強大的基礎設施,最小訂購量 (MOQ) 通常為 5,000-10,000 件,以合理的設置成本,而完整生產的前置時間為 8-12 週。在這方面,擁有成熟原料供應經驗的工廠至關重要,因為這些工廠可確保明膠或果膠等高品質投入品的穩定採購,降低可能導致批次延遲 20-30% 的短缺或變異等風險。這些製造商會對供應商進行稽核,並維持多樣化的生產鏈,以確保產品的純度 (例如,維生素的效用為 98%+) 和合規性,從而提升產品功效並降低召回風險。2025 年,這樣的專業技術可支援自有品牌軟糖營養補充品的持續擴張,讓品牌在不降低品質的情況下滿足需求。.

結論

本指南詳述從配方基礎到大規模生產的整個軟糖營養補充品製造過程。本指南首先介紹核心配方,包括平衡膠原蛋白或果膠基質與活性成分的挑戰,並比較傳統配方與素食配方。接著深入探討六個關鍵步驟的技術細節 - 原料製備、混合與加熱、成型與冷卻,以及修飾與包裝,以確保營養穩定性與生產效率。品質控制與法規遵循部分強調在 FDA cGMP 標準下的即時監控與風險緩解。OEM/ODM 模式強調其在客制化和可擴展性方面的作用,特別是具有原料供應經驗的製造商如何透過供應鏈最佳化將延遲風險降低 20-30%。最後,本指南討論了供應鏈不穩定性等挑戰、AI 優化等創新、永續發展趨勢,以及 2025 年的市場展望。透過這些步驟,軟糖營養補充品製造不僅能確保產品的安全性和功效,還能為品牌提供快速上市的策略優勢,推動軟糖營養補充品產業朝向個人化和永續產品的方向轉型。.

圖片來源:https://www.madehow.com/