В современной индустрии здоровья капсулированные добавки стали важной частью повседневной жизни людей. Будь то витамины, минералы или травяные экстракты, капсулы предпочитают за их удобство, точную дозировку и простоту хранения. Как же происходит производство капсульных добавок? В этой статье мы всесторонне проанализируем процесс производства капсулированные добавки, От выбора сырья и технологии производства до контроля качества и нормативных требований.

Выбор сырья и разработка рецептур

Выбор и стандарты активных ингредиентов

Активные ингредиенты включают витамины, минералы (например, Mg2+, Zn2+, и Экстракты трав (например, куркумин, гинзенозиды).

Критерии отбора:

- Высокая чистота: Чистота основного действующего вещества должна быть выше 99% ($> 99\%$), чтобы обеспечить точное дозирование и стабильную эффективность.

- Сертификация источников: Предпочтение должно отдаваться прослеживаемому и сертифицированному сырью, например, имеющему сертификат органического происхождения или сертификат Non-GMO Verification. Эти сертификаты гарантируют безопасность, устойчивость и соответствие экологическим нормам.

- Стандартизированные экстракты: Для растительного сырья следует выбирать стандартизированные экстракты, чтобы обеспечить постоянное содержание активных соединений-маркеров в каждой партии.

Выбор вспомогательных веществ (вспомогательных материалов)

Вспомогательные вещества используются для придания формы, обеспечения бесперебойного производства и повышения биодоступности.

| Тип материала | Общие примеры | Основная функция | Сравнение |

| Наполнитель | Микрокристаллическая целлюлоза (МКЦ), лактоза | Добавляет объем таблеткам/капсулам для точного наполнения. | MCC натурален, инертен и обладает отличной текучестью. |

| Смазочный материал | Стеарат магния | Уменьшает трение между порошком и оборудованием, повышая эффективность производства. | Широко используется, но высокие дозы могут влиять на время распада. |

| Оболочка капсулы | Желатин | Животный источник, низкая стоимость, хорошая стабильность. | Не подходит для вегетарианцев по этическим соображениям. |

| Вегетарианская оболочка HPMC | Источник растительного происхождения, подходит для вегетарианцев и людей с религиозными ограничениями. | Немного дороже; более чувствителен к влаге. |

Разработка и тестирование рецептур

Расчет дозировки: Точное определение количества активных ингредиентов на основе клинических исследований и рекомендуемой диетической нормы (RDA) или верхнего допустимого уровня потребления (UL).

Оценка совместимости: Оцените все сырьевые материалы (активные и вспомогательные вещества) в формуле на предмет потенциальных химических реакций или физических взаимодействий, чтобы предотвратить деградацию активных компонентов.

Испытания на стабильность:

- Испытание на ускоренное старение: Готовый продукт подвергается экстремальным условиям (например, высокой температуре 40℃ и высокой влажности 75% RH) для прогнозирования срока годности в течение короткого периода времени. Это гарантирует сохранение эффективности на уровне не менее 90% от заявленной на этикетке в течение всего периода хранения.

Тенденции в области устойчивого развития и чистой маркировки

В современной рецептуре особое внимание уделяется экологичности и “чистым этикеткам”:

- Использование растительных ингредиентов: Максимально используйте растительные экстракты и растительные белки, заменяя ими компоненты животного происхождения.

- Снижение зависимости от животного коллагена: Переход на ингредиенты, способствующие выработке эндогенного коллагена (например, витамин С, биотин), или веганские альтернативы, чтобы удовлетворить вегетарианские и этические запросы потребителей.

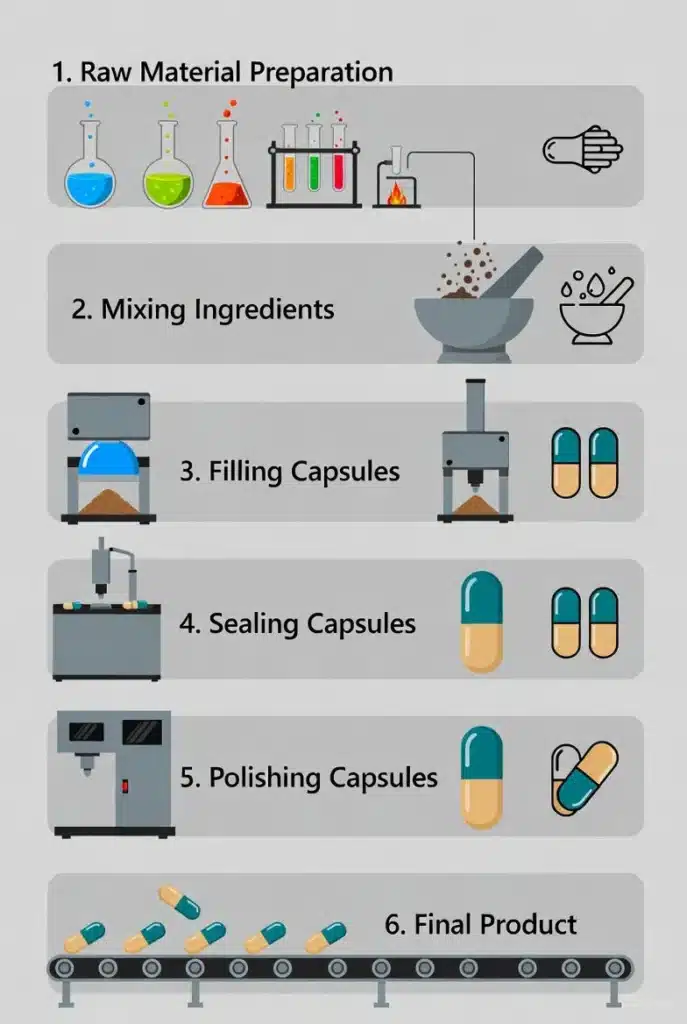

Процесс производства капсулированных добавок

Процесс производства капсул заключается в заполнении предварительно сформированных оболочек порошком или гранулами с соблюдением строгих стандартов GMP (Good Manufacturing Practice).

🏅 Подготовка и предварительная обработка сырья

- Взвешивание: Все активные ингредиенты и вспомогательные вещества точно взвешиваются в соответствии с формулой партии.

- Измельчение и просеивание: Материалы измельчаются до требуемой тонкости и пропускаются через сито для удаления комков и примесей, что обеспечивает равномерный гранулометрический состав.

🧪 Смешивание

- Сухое смешивание: Все взвешенные и обработанные порошковые материалы равномерно перемешиваются в специализированных блендерах (например, V-блендерах, трехмерных миксерах). Достижение однородности имеет решающее значение для обеспечения точного и последовательного дозирования в каждой капсуле.

- Добавление смазки: Смазочные материалы (например, стеарат магния) добавляются на последней стадии смешивания для улучшения текучести порошка, что необходимо для эффективного наполнения.

💊 Инкапсуляция

- Разделение оболочек капсул: Автоматическая или полуавтоматическая машина для наполнения капсул открывает и разделяет предварительно сформированные оболочки капсул.

- Порошковая начинка: Затем равномерно смешанный порошок засыпается в нижний корпус (или контейнер) оболочки капсулы.

- Закрытие и блокировка: Верхняя часть капсулы (колпачок) присоединяется к нижней части и плотно фиксируется, обеспечивая сохранность содержимого и предотвращая утечку.

✨ Полировка и проверка

- Полировка: Полировальная машина для капсул используется для удаления остатков порошка с поверхности капсул, что позволяет получить гладкую и чистую поверхность.

- Проверка веса: Случайные образцы проверяются на изменение веса капсул, чтобы убедиться в согласованности и точности дозировки наполнителя.

- Обнаружение металлов: Готовый продукт проверяется на наличие потенциальных металлических загрязнений, чтобы обеспечить безопасность потребителя.

📦 Постобработка

- Первичная упаковка: Готовые капсулы упаковываются в контейнеры, в которых непосредственно находится продукт (например, флаконы, блистеры).

- Вторичная упаковка: Это включает в себя укладку первичной упаковки в картонную коробку, нанесение окончательной маркировки и упаковку для отправки.

- Тестирование и выпуск готовой продукции: Проводится окончательный контроль качества, включая физико-химические и микробиологические испытания. Партия выпускается в продажу только после подтверждения полного соответствия всем спецификациям качества.

Требования к оборудованию и помещениям

Качественное производство добавок основывается на современном оборудовании и планировке помещений, которые соответствуют требованиям надлежащей производственной практики (GMP).

I. Список основного производственного оборудования

В следующей таблице представлено основное оборудование, необходимое для линии по производству капсул или таблеток, с акцентом на функциональность и диапазон стоимости.

| Название оборудования | Основная функция | Диапазон цен (юань) |

| Blender (например, V-type, 3D Mixer) | Обеспечивает равномерное перемешивание порошков сырья | ¥ 20k - 150k |

| Наполнитель для капсул или высокоскоростной таблеточный пресс | Формирование лекарственных форм (наполнение порошком или прессование таблеток) | ¥ 100k - 500k |

| Сушильное оборудование (например, сушилка с псевдоожиженным слоем) | Быстрая и равномерная сушка влажных гранул (для влажной грануляции) | ¥ 80k - 300k |

| Автоматическая упаковочная машина (розлив/блистер) | Упаковка готовой продукции, обеспечение герметичности | ¥ 100k - 400k |

| Приборы для определения качества (например, рентгеновский сканер) | Проверяет вес, твердость продукта и обнаруживает металлы или загрязнения | ¥ 150k - 800k |

II. Планировка помещений и экологический контроль

В помещении должны быть созданы научные разделы в соответствии с рабочим процессом и строго контролироваться параметры окружающей среды для предотвращения перекрестного заражения.

- Чистое зонирование помещения:

- Сырьевая зона: Выделенная зона для приема, проверки и хранения материалов.

- Производственная зона (чистая зона): Основная производственная зона, в которой должен поддерживаться высокий уровень чистоты (например, класс D или C).

- Область упаковки: Зона, предназначенная для окончательной герметизации, упаковки и маркировки готовой продукции.

- Система фильтрации воздуха: Для обеспечения чистоты воздуха в производственном помещении необходимо установить эффективную систему HEPA-фильтров (High-Efficiency Particulate Air Filter), контролирующую загрязнение твердыми частицами и микроорганизмами.

III. Выбор масштаба и оценка инвестиций

- Варианты масштаба:

- Лабораторный класс: Используется ручное или полуавтоматическое оборудование, подходит для тестирования небольших партий рецептур и исследований.

- Промышленный класс: Используются полностью автоматизированные производственные линии, инвестиции в которые обычно превышают от 500 тыс. до 2 млн юаней, что обеспечивает высокую производительность и низкую себестоимость единицы продукции.

- Смета расходов:

- Стартовый капитал для небольшой производственной линии (включая основное оборудование и простую установку чистого помещения) составляет примерно 100-500 тыс. юаней.

- При разумной эксплуатации срок окупаемости инвестиций (ROI) для небольшой линии обычно составляет от 1 до 2 лет.

Контроль качества и соблюдение нормативных требований

Строгий контроль качества (QC) и всестороннее соблюдение нормативных требований - основа доверия и рыночной жизнеспособности любого бренда медицинских добавок.

I. Комплексный контроль качества (КК)

Контроль качества должен быть интегрирован в каждый этап производства, чтобы обеспечить безопасность и эффективность продукта.

- Мониторинг в процессе (IPM):

- Вес и дозировка: Контроль среднего веса и изменения веса капсул или таблеток в режиме реального времени для обеспечения точности дозирования.

- Время дезинтеграции: Выборочное тестирование времени, необходимого для распада таблеток или капсул в определенной жидкости. Обычно это время должно составлять менее 30 минут, чтобы обеспечить высвобождение активного ингредиента.

- Тестирование серийного выпуска:

- Микробные пределы: Тестирование на наличие $E. coli$, плесени и дрожжей, чтобы гарантировать отсутствие микробного загрязнения продукта.

- Тяжелые металлы: Тестирование на содержание свинца (Pb), мышьяка (As), кадмия (Cd) и ртути (Hg). Уровни должны быть значительно ниже национальных пределов безопасности.

- Скорость растворения: Обеспечивает растворение активных ингредиентов в пищеварительной системе человека с ожидаемой скоростью и степенью усвоения.

- Мониторинг в процессе (IPM):

- Вес и дозировка: Контроль среднего веса и изменения веса капсул или таблеток в режиме реального времени для обеспечения точности дозирования.

- Время дезинтеграции: Выборочное тестирование времени, необходимого для распада таблеток или капсул в определенной жидкости. Обычно это время должно составлять менее 30 минут, чтобы обеспечить высвобождение активного ингредиента.

- Тестирование серийного выпуска:

- Микробные пределы: Тестирование на наличие $E. coli$, плесени и дрожжей, чтобы гарантировать отсутствие микробного загрязнения продукта.

- Тяжелые металлы: Тестирование на содержание свинца (Pb), мышьяка (As), кадмия (Cd) и ртути (Hg). Уровни должны быть значительно ниже национальных пределов безопасности.

- Скорость растворения: Обеспечивает растворение активных ингредиентов в пищеварительной системе человека с ожидаемой скоростью и степенью усвоения.

II. Нормативно-правовая база и требования к маркировке

Бренды должны работать в рамках нормативно-правовой базы ключевых мировых рынков.

- Китайские правила: Строгое следование китайским стандартам надлежащей производственной практики (GMP) для производства продуктов здорового питания, которые устанавливают особые требования к производству, тестированию и ведению учета.

- Международные стандарты: Соответствие требованиям международного рынка, таким как стандарты cGMP Управления по контролю качества пищевых продуктов и лекарственных средств США (FDA) и стандарты ЕС REACH регулирования (регистрация, оценка, разрешение и ограничение химических веществ).

- Требования к маркировке: Информация на этикетке должна быть правдивой и точной, включая:

- Список ингредиентов и точная дозировка.

- Предупреждения об аллергенах (например, глютен, соя, орехи).

- Заявления о здоровье и предупреждения для неподходящих групп населения.

III. Общие риски и меры противодействия

| Проблема риска | Коренная причина | Решение/контрмера |

| Микробное загрязнение | Перенос сырья, плохое качество воздуха в чистом помещении | Регулярная санитарная обработка производственных помещений ультрафиолетовыми лучами; строгие протоколы гигиены для сотрудников. |

| Нарушение стабильности | Активные ингредиенты разрушаются под воздействием влаги, света или тепла | Используйте высокобарьерные упаковочные материалы (например, алюминиевые блистерные упаковки), вакуумную упаковку или упаковку с азотной продувкой; хранение при контролируемой температуре/влажности. |

| Загрязнение посторонними веществами | Износ оборудования, внешние загрязнители | Использование рентгеновских лучей/металлодетекторов для поточного сканирования; плановое обслуживание и калибровка оборудования. |

Урок по изучению конкретного случая: Инцидент с красным дрожжевым рисом компании Kobayashi Pharmaceutical в Японии свидетельствует о том, что даже натуральные ингредиенты при неправильном производстве или хранении могут образовывать вредные метаболиты (например, случайно попавший в организм цитринин), что приводит к широкому распространению проблем со здоровьем и отзыву продукции. Компании должны усилить токсикологический мониторинг сырьё цепочки поставок и промежуточные продукты.

IV. Пути сертификации и доверие к бренду

Сертификация - это эффективный способ завоевать признание рынка и доверие потребителей.

- Сертификация по основам менеджмента: Получение сертификата ISO 22000 (Система менеджмента безопасности пищевых продуктов) устанавливает систематическую систему управления рисками.

- Сертификация Premium Trust: Проведение сертификации органических продуктов, кошерных и халяльных сертификатов для дифференциации продукции, значительного повышения доверия к бренду и улучшения международной конкурентоспособности.

Проблемы, инновации и перспективы на будущее

I. Основные задачи

Индустрия сталкивается с несколькими ближайшими препятствиями:

- Волатильность сырья: Нарушения в цепочке поставок и геополитическая нестабильность часто приводят к непредсказуемости цен и доступности основных ингредиентов.

- Давление окружающей среды: Растущий потребительский спрос и регулирование пластиковые альтернативы Мандат на переход к экологичным упаковочным решениям.

- Индивидуальное производство: Необходимость расширения возможностей для индивидуальные добавки по требованию для удовлетворения индивидуальных генетических или диетических потребностей.

II. Движущие силы инноваций

Технологии и наука являются движущей силой ключевых инноваций:

- Оптимизированная искусственным интеллектом формула: Использование искусственного интеллекта (ИИ) для быстрого анализа данных и оптимизации соотношения ингредиентов для повышения эффективности и стабильности.

- Нанотехнологии: Использование методов нанокапсулирования позволяет защитить чувствительные активные соединения и значительно повысить скорость их всасывания и биодоступность.

- Экологически чистые материалы: Разработка передовых экологически чистых вспомогательных веществ и упаковки, например, оболочки капсул на основе альгината для замены традиционного желатина или HPMC.

III. Перспективы на будущее

- Ландшафт рынка после 2025 года: На рынке все больше будут доминировать "умные фабрики", характеризующиеся полной автоматизацией и контролем качества в режиме реального времени.

- Доминирование OEM-производителей в электронной коммерции: Модели производства оригинального оборудования (OEM) в электронной коммерции станут основным способом быстрого выпуска продукции и масштабирования поставок, удовлетворяя глобальные потребности потребителей.

Заключение

Этот проект закладывает прочный фундамент, необходимый для успеха в сфере производства биологически активных добавок. Мы определили строгие требования к подбору ингредиентов, проектированию производства в соответствии с требованиями GMP и всестороннему контролю качества. Производство высококачественных капсул, отвечающих всем требованиям, - это не просто производственный этап, а основа доверия и роста индустрии здоровья. Теперь мы готовы перейти от планирования к реализации.

Разобравшись в деталях производственного процесса, следующий шаг - поместить его в более широкий бизнес и нормативный контекст. Мы рекомендуем прочитать нашу статью для всестороннего руководства от концепции до выхода на рынок.