Die Herstellung von Gummibärchen-Nahrungsergänzungsmitteln ist der Herstellungsprozess für Gummibärchen-Nahrungsergänzungsmittel, der einen umfassenden industriellen Prozess von der Entwicklung der Rohstoffformulierung über das Mischen und Erhitzen, Formen und Kühlen bis hin zur Verpackung und Inspektion umfasst. Dabei wird eine Kollagen- oder Pektinmatrix verwendet, um Vitamine, Mineralien oder Kräuterextrakte in ein köstliches, kaubares Nahrungsergänzungsprodukt zu verwandeln. Im Mittelpunkt dieses Prozesses steht die Gewährleistung der Stabilität und Bioverfügbarkeit der Nährstoffe unter Einhaltung der strengen FDA- und GMP-Standards. Auf dem schnell wachsenden Markt für Nahrungsergänzungsmittel ist die Herstellung von Gummibärchen-Nahrungsergänzungsmitteln von entscheidender Bedeutung, um Marken effiziente OEM/ODM-Anpassungsdienste anzubieten, die es Unternehmen ermöglichen, schnell personalisierte Produkte wie Vitamin-Gummibärchen für Kinder oder Schönheitskapseln für Frauen auf den Markt zu bringen. Dies trägt dazu bei, die Compliance der Verbraucher und die Wettbewerbsfähigkeit auf dem Markt zu verbessern und die globale Gummibärchen-Nahrungsergänzungsmittelindustrie in eine nachhaltige, hochtechnologische Richtung zu lenken. Als Hersteller Von Funktionellen Fruchtgummis, Gensei Global hat sich dazu verpflichtet, Kunden weltweit hochwertige Produkte und Dienstleistungen anzubieten.

Die Grundlagen der Gummiformulierung verstehen

In der Verfahren zur Herstellung von Gummibonbons, Die Formulierung ist die grundlegende Phase, in der die Rohstoffe sorgfältig gemischt werden, um stabile, schmackhafte Produkte zu schaffen, die den gewünschten gesundheitlichen Nutzen bringen. Dieser Schritt beinhaltet die Auswahl und Proportionierung der Inhaltsstoffe, um ein ideales Gleichgewicht zwischen Textur, Geschmack und Nährwert zu erreichen. So wird sichergestellt, dass die fertigen Gummibärchen den Erwartungen der Verbraucher entsprechen und gleichzeitig die behördlichen Standards wie FDA cGMP erfüllen. Da die Markt für Gummibonbons 2025 in Richtung Personalisierung entwickelt, ist eine wirksame Formulierung für die Skalierbarkeit entscheidend, damit Marken nahtlos von Laborprototypen zur Massenproduktion übergehen können.

Wichtige Inhaltsstoffe in der Gummiformulierung

Der Kern der wie man gummierte Nahrungsergänzungsmittel formuliert liegt in einer synergistischen Mischung von Komponenten. Die Geliergrundlage - in der Regel Gelatine (tierischen Ursprungs, die eine kaubare Textur mit einer Stärke von 200-300 Bloom bietet) oder Pektin (auf pflanzlicher Basis für vegane Optionen) - macht 20-40% der Formel aus und sorgt für die typische Sprungkraft. Aktive Nährstoffe wie Vitamine (C, D, B12), Mineralien (Zink, Eisen), Probiotika oder Omega-3-Fettsäuren machen 1-10% aus und müssen zum Schutz vor Abbau eingekapselt werden. Süßstoffe wie Saccharose, Maissirup oder Stevia (für zuckerfreie Varianten) machen 40-60% aus, während natürliche Aromen (Zitrusfrüchte, Beerenextrakte) und Farbstoffe (aus Früchten oder Rüben) mit 0,5-2% die Attraktivität erhöhen. Stabilisatoren wie Zitronensäure oder Sorbitol (0,1-1%) verhindern Synärese oder mikrobielles Wachstum und gewährleisten eine Haltbarkeit von 18-24 Monaten.

Herausforderungen bei der Formulierung

Die Ausgewogenheit dieser Elemente stellt Hürden dar, insbesondere die Nährstoffstabilität bei Hitzeeinwirkung (z. B. wird Vitamin C bei über 70 °C abgebaut) und die pH-Empfindlichkeit von Probiotika oder Omega-3-Fettsäuren, die eine Mikroverkapselung oder eine Umgebung mit geringer Wasseraktivität erfordern, um ihre Lebensfähigkeit zu erhalten. Unstimmigkeiten in der Textur - zu weich durch zu viel Feuchtigkeit oder spröde durch Übergelierung - können auftreten und erfordern wiederholte Tests. Für vegane Rezepturen erfordert Pektin eine präzise Kalziumvernetzung, was die Skalierbarkeit im Vergleich zu Gelatine erschwert.

Arten von Formeln: Traditionell vs. Vegan

Traditionelle Formeln auf Gelatinebasis dominieren aufgrund ihrer Kosteneffizienz und ihres hervorragenden Mundgefühls und sind ideal für Multivitaminpräparate mit breitem Wirkungsspektrum. Vegane Alternativen, die Pektin oder Agar verwenden, werden bis 2025 mit einem Marktanteilswachstum von 25% stark zunehmen und den Clean-Label-Anforderungen bei probiotischen oder zuckerfreien Gummibärchen entsprechen. Beispiele sind hitzestabile Probiotische Ergänzungen Gummibärchen für die Darmgesundheit oder niedrig-glykämische Optionen für Diabetiker.

| Aspekt | Traditionell (auf Gelatinebasis) | Vegan (auf Pektinbasis) |

|---|---|---|

| Primäres Geliermittel | Gelatine (tierischen Ursprungs, Stärke 200-300 Bloom) | Pektin (pflanzlich, aus Zitrusschalen oder Äpfeln gewonnen) |

| Textur-Profil | Weich, federnd, elastisch; schmilzt im Mund für ein erstklassiges Gefühl | Fester, weniger elastisch; benötigt Kalzium für die Vernetzung, um die Kaubarkeit zu erreichen |

| Verarbeitung Temp | 80-90°C; leichtere Gelierung | 70-80°C; empfindlicher gegenüber dem pH-Wert (benötigt 3,0-3,5 für optimale Aushärtung) |

| Kosten pro Charge | Niedriger ($0,05-0,10/Einheit); weithin verfügbar | Höher ($0,08-0,15/Einheit); steigend durch nachhaltige Beschaffung |

| Haltbarkeitsdauer | 18-24 Monate; stabil in feuchter Umgebung | 12-18 Monate; neigt zu Synärese (Nässen), wenn nicht stabilisiert |

| Markttauglichkeit | Große Attraktivität für Multivitamine; 70%-Marktanteil im Jahr 2025 | Ideal für ethische/vegane Verbraucher; geeignet für Probiotische Ergänzungen Gummibärchen oder Clean-Label |

| Herausforderungen | Ethische Fragen/Tierschutz; nicht halal/koscher, sofern nicht zertifiziert | Schwächere Gelstärke; benötigt Zusätze wie Johannisbrotkernmehl für die Festigkeit |

Marktübliche Formeln für Nahrungsergänzungsmittel in Gummiform

Bei der Herstellung von marktführenden Gummibonbons geht es oft um bewährte Formeln, die auf die Bedürfnisse der Verbraucher zugeschnitten sind, z. B. tägliches Wohlbefinden oder gezielte Gesundheit. Nachfolgend finden Sie eine Tabelle mit fünf gängigen Formeln, einschließlich typischer Aufschlüsselung der Inhaltsstoffe (Gewichtsprozente), Zielvorteile und Produktionshinweise. Diese basieren auf den Industriestandards von 2025, mit Ausbeuten für eine 100-kg-Charge.

| Formel Typ | Wichtige Inhaltsstoffe (% nach Gewicht) | Zielvorteile | Anmerkungen zur Produktion |

|---|---|---|---|

| Tägliches Multivitamin | Gelatine (30%), Saccharose (40%), Vitamine A/C/D/E/B-Komplex (5%), Zitronensäure (2%), Beerenaroma (1%) | Allgemeine Unterstützung der Ernährung; Energieschub | Standard-Gelatinebasis; kochen bei 85°C; ergibt ~80.000 1g Gummibärchen; 24 Monate haltbar |

| Unterstützung des Immunsystems | Pektin (25%), Maissirup (45%), Vitamin C (10%), Zink (2%), Holunderextrakt (3%), Zitronenaroma (1%) | Stärkt die Immunität; verkürzt die Dauer der Erkältung | Veganerfreundlich; pH 3,5; mikroverkapseltes Zink zur Vermeidung von Metallgeschmack; MOQ 10.000 Einheiten |

| Schlafhilfe | Gelatine (28%), Maltitol (42%), Melatonin (0,5%), Kamillenextrakt (2%), L-Theanin (1%), Lavendelgeschmack (1%) | Fördert die Entspannung; verbessert die Schlafqualität | Niedrigtemperaturverfahren (75°C); zeitlich begrenzte Beschichtung; Hinweis der Aufsichtsbehörde: Melatonin auf 3mg/Portion begrenzen |

| Schönheit/Haarwachstum | Pektin (32%), Stevia (38%), Biotin (1%), Kollagen-Peptide (5%), Vitamin E (2%), Granatapfel-Geschmack (1%) | Unterstützt die Gesundheit von Haar und Haut; fördert die Kollagenbildung | Vegan mit zugesetzten Proteinen; 48 Stunden aushärten für Festigkeit; beliebt in gummierte Nahrungsergänzungsmittel für das Haarwachstum |

| Probiotische Darmgesundheit | Gelatine (35%), Inulin (präbiotisch, 20%), probiotische Stämme (1 Milliarde KBE/g, 2%), Apfelaroma (1%), Sorbitol (2%) | Verbessert die Verdauung; Gleichgewicht des Mikrobioms | Enterisch beschichtete Probiotika; nach dem Mischen auf <40°C kühlen; Haltbarkeit 12 Monate gekühlt möglich |

Diese Formeln veranschaulichen skalierbare Strategien zur Herstellung von Gummibärchen-Nahrungsergänzungsmitteln, die anpassungsfähig sind für Eigenmarken-Gummizusätze. Für individuelle Anpassungen wenden Sie sich bitte an einen Hersteller von Gummibärchen-Nahrungsergänzungsmitteln.

Rolle bei der Skalierbarkeit

In F&E-Labors werden Prototypen von Formeln mit Hilfe von Mischern in kleinen Chargen hergestellt und Stabilitätsversuche (beschleunigte Alterung bei 40 °C) durchgeführt, um die Wirksamkeit vor der Skalierung zu validieren. Dies gewährleistet eine nahtlose Übertragung auf industrielle Produktionslinien, minimiert den Abfall und unterstützt OEM-Läufe von mehr als 5.000 Einheiten, wie im Jahr 2025 beim Boom der personalisierten Ernährung zu beobachten. Für tiefere Einblicke, lesen Sie die vollständige gummiert Herstellungsprozess von Nahrungsergänzungsmitteln in unserem Pillar Guide.

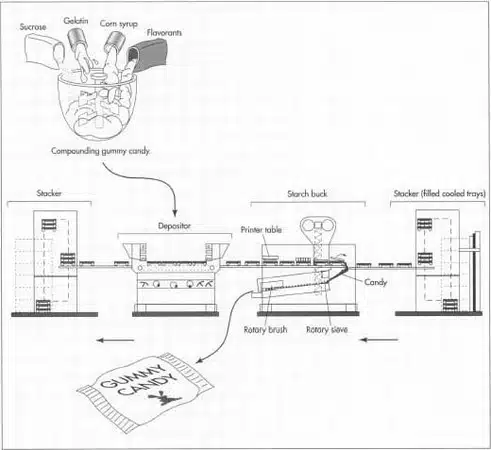

Der schrittweise Herstellungsprozess

Der Herstellungsprozess für Gummibonbons ist ein präziser, mehrstufiger Vorgang, bei dem die Rohzutaten in haltbare, nährstoffreiche Produkte verwandelt werden. Diese technische Aufschlüsselung, die sich auf Industriestandards (Stand Oktober 2025) stützt, umfasst die wichtigsten Schritte mit Einzelheiten zu Ausrüstung, Parametern und Kontrollen. Automatisierte Anlagen können 500-5.000 kg/Stunde produzieren und gewährleisten die Skalierbarkeit für OEM/ODM-Läufe.

Schritt 1. Vorbereitung und Formulierung der Zutaten

Die Rohstoffe - Geliermittel (Gelatine in einer Stärke von 200-300 Bloom oder Pektin für vegane Optionen), Süßungsmittel (Zucker oder Stevia), Aromen, Farbstoffe und Wirkstoffe (z. B. Vitamin C/D, Probiotika) - werden mit Präzisionswaagen (±0,1% Genauigkeit) gewogen. Gelatine wird 30-60 Minuten lang bei 40-50 °C in Wasser hydriert, um ein Verklumpen zu verhindern, während hitzeempfindliche Nährstoffe wie Vitamin C mikroverkapselt werden, um der Verarbeitung standzuhalten. Die Ausrüstung umfasst ummantelte Mischer für das erste Mischen. Qualitätskontrollen überprüfen die Reinheit mittels HPLC-Tests und mikrobieller Abstriche und gewährleisten die Einhaltung der cGMP-Standards der FDA.

Schritt 2. Mischen und Kochen

Die Aufschlämmung wird in Mantelkesseln mit hoher Scherkraft (z. B. Modelle von SaintyCo) bei 40-60 °C 10-20 Minuten lang gemischt, um eine gleichmäßige Viskosität zu erreichen (Viskosität: 5.000-15.000 cP). Das Kochen erfolgt im gleichen Kessel, wobei die Temperatur bei Gelatineformeln 20-30 Minuten lang auf 80-90 °C (bei Pektin 70-80 °C) erhöht wird und mit Echtzeit-Brix- (60-75%) und pH-Sensoren (3,5-4,5) überwacht wird. Dadurch wird die Gelierung aktiviert, ohne dass die Wirkstoffe abgebaut werden, z. B. durch Begrenzung der Exposition auf <5 Minuten über 85 °C für Probiotika. Innovationen wie AI-optimierte Kessel passen sich dynamisch an, um die Konsistenz der Chargen zu gewährleisten.

Schritt 3. Ablagerung und Formgebung

Die heiße Aufschlämmung (40-50°C) wird über servogesteuerte Maschinen (z. B. Bosch-Gießmaschinen, 100-120/Minute) unter einem Druck von 1-3 bar in Stärke-Mogul- oder stärkefreie Silikonformen gegossen, wobei eine Gewichtsschwankung von ±5% für eine gleichmäßige Dosierung gewährleistet wird. Stärkelose Systeme, die im Jahr 2025 dominieren werden, reduzieren den Abfall um 30% und ermöglichen komplexe Formen wie Markenlogos. Inline-Vision-Systeme erkennen Defekte wie Lufteinschlüsse.

Schritt 4. Abkühlen, Aushärten und Entformen

Die Gummis kommen in Kühltunnel (15-25°C, 40-60% RH, 5-20 Minuten Verweildauer) mit laminarer Luftströmung (0,5-2 m/s), um schnell zu gelieren und 80-90% Festigkeit zu erreichen. Es folgt die Aushärtung in klimatisierten Räumen (20-25°C, 24-48 Stunden), um die Textur zu stabilisieren und die Feuchtigkeit auf 10-15% zu reduzieren. Die Entformung erfolgt auf automatisierten Rütteltischen oder durch Luftstöße bei Raumtemperatur, wobei die Formstabilität mit Hilfe von Durometern überprüft wird.

Schritt 5. Endbearbeitung, Beschichtung und Verpackung

Optionales Polieren in Schleiftrommeln trägt Öl-/Zuckerbeschichtungen auf (5-10 Minuten, Raumtemperatur), um ein Verkleben zu verhindern. Die Verpackung erfolgt in stickstoffgespülten Anlagen (z. B. Marchesini-Abfüller, 50-200 Einheiten/Minute) mit PET/AL/PE-Laminaten (<0,1 g/m² WVTR) für <1% Sauerstoff, was die Haltbarkeit auf 18-24 Monate verlängert. Die abschließende Qualitätskontrolle umfasst Tests zur Unversehrtheit der Versiegelung und Wirksamkeitstests.

| Bühne | Wichtige Parameter | Ausstattung Beispiel | Zeitrahmen |

|---|---|---|---|

| Mischen/Kochen | 80-90°C, pH 3,5-4,5 | Ummantelter Wasserkocher | 30-50 min |

| Ablage | 40-50°C, 1-3 bar | Servo-Einleger | <2 sec/Form |

| Kühlung/Härtung | 15-25°C, 40-60% RH | Kühltunnel | 5-48 Stunden |

| Verpackung | <1% O₂ bündig | Stickstoff-Abfüller | 1-2 min/Einheit |

Dieses Verfahren, das im Hinblick auf die Nachhaltigkeit von 2025 verfeinert wurde (z. B. stärkefreie Technologie), gewährleistet ertragreiche (95%+), nährstoffstabile Gummibärchen. Für Sonderanfertigungen wenden Sie sich bitte an einen Hersteller von Nahrungsergänzungsmitteln.

Die Beherrschung der Feinheiten der Herstellung von Gummibonbons kann Ihre Produktionsstrategie verändern, aber auch das Verständnis der breiteren Welt der Gummibonbons - von den Vorteilen bis zu den Markttrends - ist für den Erfolg entscheidend. Tauchen Sie tiefer in unser Umfassender Leitfaden für Nahrungsergänzungsmittel in Gummiform um zu erforschen, wie sich diese Erkenntnisse aus der Produktion auf reale Wellness-Lösungen anwenden lassen.

Qualitätskontrolle und Einhaltung gesetzlicher Vorschriften

Qualitätskontrolle (QC) und Einhaltung von Vorschriften bilden das Rückgrat der Herstellung von Gummibonbons, die Produktsicherheit, die Wirksamkeit und das Vertrauen der Verbraucher inmitten der Markt für Gummibonbons‘bis 2025 auf $12 Milliarden zu erhöhen. Die prozessbegleitende Qualitätskontrolle umfasst die Echtzeitüberwachung während der Produktion, z. B. pH-Tests (Zielwert 3,5-4,5 zur Optimierung der Gelierung und Nährstoffstabilität), Viskositätskontrollen (5.000-15.000 cP für die Rieselfähigkeit) und mikrobielle Probenahmen (z. B. ATP-Abstriche für eine Keimbelastung <1.000 KBE/g). Durch diese Maßnahmen werden Abweichungen frühzeitig erkannt und Chargenausfälle verhindert.

Wichtige Regulierungsstandards

Die Hersteller müssen die Current Good Manufacturing Practices (cGMP) der FDA gemäß 21 CFR Part 111 einhalten, die dokumentierte Verfahren zur Überprüfung der Identität der Inhaltsstoffe, zur Prozessvalidierung und zur Prüfung des Endprodukts auf Potenz und Reinheit vorschreiben. EU-Vorschriften (z. B. die Richtlinie 2002/46/EG) stellen zusätzliche Anforderungen an neuartige Lebensmittel wie probiotische Gummibärchen, während Zertifizierungen durch Dritte (NSF oder USP) die freiwillige Einhaltung von Grenzwerten für Verunreinigungen (z. B. Schwermetalle <10 ppm) gewährleisten. Im Jahr 2025 wird die FDA in ihrer aktualisierten Leitlinie für neue diätetische Inhaltsstoffe (NDIs) den Schwerpunkt auf die Anmeldung vor dem Inverkehrbringen von innovativen Wirkstoffen wie Adaptogenen legen.

Häufige Fallstricke und Abhilfemaßnahmen

Überhitzung beim Kochen (>90°C) kann hitzeempfindliche Nährstoffe wie Vitamin C um 20-30% abbauen, während Kontaminationsrisiken durch Kreuzkontakte (z. B. Allergene) zu Rückrufen führen. Schlechte Luftströmung in Trocknungstunneln kann Schimmel begünstigen und mikrobielle Grenzwerte überschreiten.

Bewährte Praktiken für die Einhaltung von Vorschriften

Implementieren Sie die Rückverfolgbarkeit von Chargen über ERP-Systeme für vollständige Prüfpfade und führen Sie beschleunigte Stabilitätstests (40°C/75% RH für 6 Monate) durch, um die Haltbarkeit von 18-24 Monaten zu bestätigen. Zu den sich abzeichnenden Trends für das Jahr 2025 gehört die prädiktive KI-Analytik für QC, die die Einhaltung von 21 CFR Part 111 durch eine Verringerung der Variabilität um bis zu 15% verbessert. Umfassende Einblicke erhalten Sie in unserem Pillar Guide zu den Grundlagen von Gummis.

OEM und ODM bei der Herstellung von Gummibonbons

Unter Herstellung von Gummibonbons, Die Modelle OEM (Original Equipment Manufacturing) und ODM (Original Design Manufacturing) ermöglichen es Marken, die Produktion auszulagern, ohne über eigene Anlagen zu verfügen, was den Markteintritt in den boomenden Markt für Gummibonbons beschleunigt. Bei der OEM-Produktion wird die exakte Rezeptur eines Kunden - z. B. ein individuelles Multivitamin-Gummi - nachgebildet, wobei der Hersteller die Skalierung und Verpackung übernimmt, was ideal für etablierte Marken ist, die eine kosteneffiziente Nachbildung wünschen. ODM hingegen bietet ein durchgängiges Design, einschließlich F&E für vorgefertigte Formeln (z. B. probiotische oder schlaffördernde Varianten), was eine schnellere Erstellung von Prototypen und eine individuelle Anpassung von Geschmacksrichtungen, Formen oder veganen Grundlagen ermöglicht. In der nachstehenden Tabelle werden die beiden Möglichkeiten gegenübergestellt:

| Aspekt | OEM | ODM |

|---|---|---|

| Schwerpunkt | Replikation der vom Kunden gelieferten Formel | Herstellergeführte Entwicklung und Formulierung |

| Personalisierung | Begrenzt auf Produktion/Verpackung | Vollständige FuE, einschließlich Inhaltsstoffe und Tests |

| Zeit bis zur Markteinführung | 4-8 Wochen | 8-12 Wochen (einschließlich Prototyping) |

| Kosten | Geringere Vorleistungen (~$0,10-0,20/Einheit im Maßstab) | Höhere anfängliche Kosten (~$0,15-0,30/Einheit), aber schnellerer ROI |

| Angemessenheit | Etablierte Marken mit geschützten Rezepten | Start-ups, die schlüsselfertige Lösungen für Gummibonbons als Eigenmarke benötigen |

Skalierung der Produktion und die Rolle erfahrener Rohstofflieferanten

Die Skalierung von Prototypen zur Massenproduktion erfordert eine robuste Infrastruktur mit Mindestbestellmengen (MOQs) von typischerweise 5.000 bis 10.000 Einheiten, um die Einrichtungskosten zu rechtfertigen, und Vorlaufzeiten von 8 bis 12 Wochen für vollständige Serien. Fabriken mit nachgewiesener Erfahrung in der Rohstoffversorgung sind hier von zentraler Bedeutung, da sie eine konsistente Beschaffung von qualitativ hochwertigen Rohstoffen wie Gelatine oder Pektin gewährleisten und Risiken wie Engpässe oder Schwankungen, die die Chargen um 20-30% verzögern könnten, verringern. Diese Hersteller führen Lieferantenaudits durch und unterhalten diversifizierte Ketten, die die Reinheit (z. B. Vitamine mit einer Wirksamkeit von 98%+) und die Einhaltung der Vorschriften garantieren, was die Wirksamkeit der Produkte erhöht und das Rückrufrisiko verringert. Im Jahr 2025 unterstützt dieses Fachwissen die nachhaltige Skalierung von Gummibonbons für Eigenmarken und ermöglicht es den Marken, die Nachfrage zu befriedigen, ohne die Qualität zu beeinträchtigen.

Schlussfolgerung

Dieser Leitfaden beschreibt den gesamten Herstellungsprozess von Gummibonbons, von der Formulierungsgrundlage bis zur Großproduktion. Er beginnt mit einer Einführung in die Kernformulierung, einschließlich der Herausforderung, die Kollagen- oder Pektinmatrix mit den aktiven Inhaltsstoffen in Einklang zu bringen, und vergleicht traditionelle und vegetarische Formulierungen. Anschließend wird auf die technischen Details der sechs wichtigsten Schritte eingegangen - Vorbereitung des Rohmaterials, Mischen und Erhitzen, Formen und Kühlen sowie Fertigstellung und Verpackung -, um ernährungsphysiologische Stabilität und eine effiziente Produktion zu gewährleisten. Der Abschnitt über die Qualitätskontrolle und die Einhaltung gesetzlicher Vorschriften befasst sich mit der Echtzeitüberwachung und Risikominderung gemäß den cGMP-Standards der FDA. Das OEM/ODM-Modell unterstreicht seine Rolle bei der Anpassung und Skalierbarkeit, insbesondere wie Hersteller mit Erfahrung in der Rohstoffversorgung das Verzögerungsrisiko durch Optimierung der Lieferkette um 20-30% reduzieren können. Schließlich werden in dem Leitfaden Herausforderungen wie die Volatilität der Lieferkette, Innovationen wie die KI-Optimierung und Nachhaltigkeitstrends sowie ein Marktausblick für 2025 erörtert. Durch diese Schritte gewährleistet die Herstellung von Gummibonbons nicht nur die Produktsicherheit und -wirksamkeit, sondern verschafft Marken auch einen strategischen Vorteil bei der schnellen Markteinführung und treibt den Wandel der Gummibonbonbranche hin zu personalisierten und nachhaltigen Produkten voran.

Bildquelle: https://www.madehow.com/