Nella moderna industria della salute, gli integratori in capsule sono diventati una parte importante della vita quotidiana delle persone. Che si tratti di vitamine, minerali o estratti di erbe, le capsule sono preferite per la loro praticità, l'accuratezza del dosaggio e la facilità di conservazione. Ma come avviene la produzione di integratori in capsule? Questo articolo analizzerà in modo esaustivo il processo di produzione degli integratori in capsule. integratori in capsule, dalla selezione delle materie prime alla tecnologia di produzione, dal controllo di qualità ai requisiti normativi.

Selezione delle materie prime e progettazione della formulazione

Selezione e standard dei principi attivi

I principi attivi comprendono vitamine, minerali (ad esempio, Mg2+, Zn2+, e Estratti di erbe (ad esempio, curcumina, ginsenosidi).

Criteri di selezione:

- Alta purezza: La purezza del principio attivo di base deve essere superiore a 99% ($> 99\%$) per garantire un dosaggio preciso e un'efficacia stabile.

- Certificazione di provenienza: La preferenza deve essere data a materie prime tracciabili e certificate, come quelle con certificazione biologica o verifica Non OGM. Queste certificazioni garantiscono sicurezza, sostenibilità e conformità ambientale.

- Estratti standardizzati: Per le materie prime vegetali, è necessario scegliere estratti standardizzati per garantire un contenuto costante di composti attivi del marcatore in ogni lotto.

Selezione degli eccipienti (materiali ausiliari)

Gli eccipienti sono utilizzati per modellare, garantire una produzione regolare e migliorare la biodisponibilità.

| Tipo di materiale | Esempi comuni | Funzione primaria | Confronto |

| Riempitivo | Cellulosa microcristallina (MCC), lattosio | Aggiunge volume alle compresse/capsule per un riempimento accurato. | L'MCC è naturale, inerte e offre un'eccellente fluidità. |

| Lubrificante | Magnesio stearato | Riduce l'attrito tra la polvere e i macchinari, migliorando l'efficienza produttiva. | Ampiamente utilizzato, ma dosi elevate possono influire sul tempo di disintegrazione. |

| Guscio della capsula | Gelatina | Fonte animale, basso costo, buona stabilità. | Non adatto ai vegetariani; considerazioni etiche. |

| Guscio vegetariano HPMC | Fonte di origine vegetale, adatta ai vegetariani e alle restrizioni religiose. | Costo leggermente superiore; più sensibile all'umidità. |

Sviluppo e test della formulazione

Calcolo del dosaggio: Determinare con precisione la quantità di principi attivi in base a studi clinici e alla dose dietetica raccomandata (RDA) o al livello di assunzione superiore tollerabile (UL).

Valutazione della compatibilità: Valutare tutte le materie prime (principi attivi ed eccipienti) presenti nella formula per verificare la presenza di potenziali reazioni chimiche o interazioni fisiche per evitare la degradazione dei componenti attivi.

Test di stabilità:

- Test di invecchiamento accelerato: Il prodotto finito è sottoposto a condizioni estreme (ad esempio, alta temperatura 40℃ e alta umidità 75% RH per prevedere la durata di conservazione in un breve periodo. In questo modo si garantisce che l'efficacia rimanga almeno pari a 90% di quanto dichiarato in etichetta per tutto il periodo di conservazione.

Tendenze della sostenibilità e delle etichette pulite

La formulazione moderna enfatizza la sostenibilità e le “etichette pulite”:

- Uso di ingredienti di origine vegetale: Massimizzare l'uso di estratti botanici e proteine vegetali, sostituendo i componenti di origine animale.

- Riduzione della dipendenza dal collagene animale: Passare a ingredienti che promuovono la produzione endogena di collagene (ad esempio, vitamina C, biotina) o ad alternative vegane per soddisfare le richieste dei consumatori vegetariani ed etici.

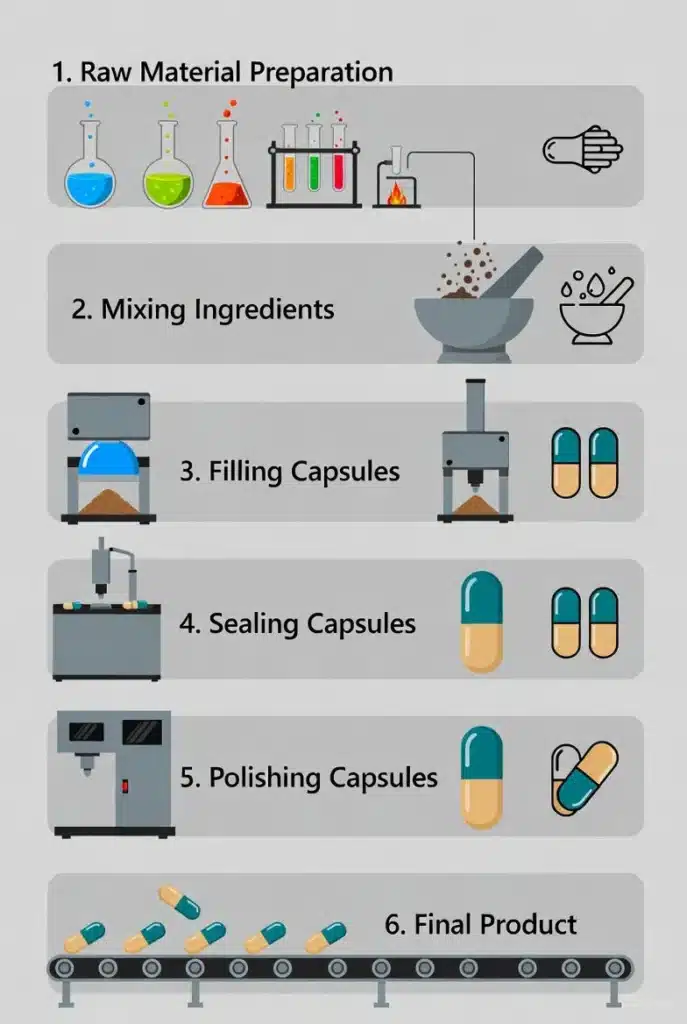

Processo di produzione degli integratori in capsule

Il processo di produzione delle capsule prevede il riempimento di gusci preformati con polvere o granuli, nel rispetto di rigorosi standard GMP (Good Manufacturing Practice).

🏅 Preparazione e pretrattamento delle materie prime

- Pesatura: Tutti gli ingredienti attivi e gli eccipienti sono pesati con precisione secondo la formula del lotto.

- Macinazione e setacciatura: I materiali vengono macinati alla finezza desiderata e fatti passare attraverso un setaccio per rimuovere grumi e impurità, garantendo così una distribuzione granulometrica uniforme.

🧪 Miscelazione

- Miscelazione a secco: Tutti i materiali in polvere pesati e lavorati vengono miscelati uniformemente in miscelatori specializzati (ad esempio, miscelatori a V, miscelatori tridimensionali). Il raggiungimento dell'omogeneità è fondamentale per garantire un dosaggio accurato e costante in ogni capsula.

- Aggiunta di lubrificante: I lubrificanti (come il magnesio stearato) vengono aggiunti nella fase finale della miscelazione per migliorare la fluidità della polvere, essenziale per un riempimento efficace.

💊 Incapsulamento

- Separazione del guscio della capsula: Una macchina automatica o semiautomatica per il riempimento delle capsule apre e separa i gusci preformati delle capsule.

- Riempimento in polvere: La polvere uniformemente miscelata viene quindi riempita nel corpo inferiore (o contenitore) del guscio della capsula.

- Chiusura e blocco: La parte superiore (tappo) della capsula viene ricongiunta al corpo inferiore e bloccata saldamente, garantendo il contenimento del contenuto e impedendo la fuoriuscita.

✨ Lucidatura e ispezione

- Lucidatura: Una macchina per la lucidatura delle capsule viene utilizzata per eliminare ogni residuo di polvere dalla superficie della capsula, ottenendo una finitura liscia e pulita.

- Controllo del peso: I campioni casuali vengono controllati per verificare la variazione di peso della capsula per verificare la coerenza e l'accuratezza del dosaggio di riempimento.

- Rilevamento dei metalli: Il prodotto finale viene sottoposto a screening per verificare la presenza di potenziali contaminanti metallici per garantire la sicurezza del consumatore.

📦 Post-elaborazione

- Imballaggio primario: Le capsule finite vengono confezionate nei contenitori che ospitano direttamente il prodotto (ad esempio, flaconi, blister).

- Imballaggio secondario: Questo comporta il posizionamento delle confezioni primarie in cartoni, l'applicazione dell'etichettatura finale e l'inscatolamento per la spedizione.

- Test e rilascio del prodotto finito: Vengono eseguiti i controlli finali di qualità, compresi i test fisico-chimici e microbiologici. Il lotto viene rilasciato per la distribuzione solo dopo che è stata confermata la piena conformità a tutte le specifiche di qualità.

Requisiti delle apparecchiature e delle strutture

La produzione di integratori di alta qualità si basa su attrezzature avanzate e su strutture conformi alle linee guida delle buone pratiche di fabbricazione (GMP).

I. Elenco delle attrezzature di produzione principali

La tabella seguente illustra le attrezzature essenziali necessarie per una linea di produzione di capsule o compresse, con particolare attenzione alla funzione e alla fascia di costo.

| Nome dell'apparecchiatura | Funzione principale | Fascia di prezzo (RMB) |

| Miscelatore (ad esempio, tipo V, miscelatore 3D) | Assicura una miscelazione uniforme delle polveri delle materie prime | 20k - 150k |

| Riempitrice di capsule o pressa per compresse ad alta velocità | Formatura della forma di dosaggio (riempimento della polvere o pressatura delle compresse) | 100k - 500k |

| Apparecchiature di essiccazione (ad esempio, essiccatore a letto fluido) | Essiccazione rapida e uniforme dei granuli umidi (per la granulazione a umido) | 80k - 300k |

| Macchina automatica per l'imballaggio (imbottigliamento/contenitore) | Confezionamento finale del prodotto, garantendo l'integrità della sigillatura | 100k - 400k |

| Strumenti di rilevamento della qualità (ad esempio, scanner a raggi X) | Controlla il peso del prodotto, la durezza e rileva metalli o contaminanti. | 150k - 800k |

II. Layout della struttura e controllo ambientale

La struttura deve essere scientificamente suddivisa in base al flusso di lavoro e deve controllare rigorosamente i parametri ambientali per evitare la contaminazione incrociata.

- Zonizzazione della camera bianca:

- Area materie prime: Area dedicata al ricevimento, all'ispezione e allo stoccaggio dei materiali.

- Area di produzione (Clean Zone): L'area di produzione principale che deve mantenere un livello di pulizia elevato (ad esempio, grado D o C).

- Area di confezionamento: Area destinata alla sigillatura, all'inscatolamento e all'etichettatura finale dei prodotti finiti.

- Sistema di filtraggio dell'aria: È necessario implementare un efficiente sistema di filtri HEPA (High-Efficiency Particulate Air Filter) per garantire la pulizia dell'aria nell'area di produzione, controllando la contaminazione particellare e microbica.

III. Selezione della scala e stima dell'investimento

- Opzioni di scala:

- Grado di laboratorio: Utilizza apparecchiature manuali o semiautomatiche, adatte a test di formule in piccoli lotti e alla ricerca e sviluppo.

- Grado industriale: Utilizza linee di produzione completamente automatizzate, con un investimento che in genere supera i 500k-2 milioni di RMB, puntando su un'elevata capacità e bassi costi unitari.

- Stima dei costi:

- Il capitale iniziale per una piccola linea di produzione (comprese le attrezzature di base e l'allestimento di una semplice camera bianca) è di circa 100-500.000 RMB.

- In condizioni di funzionamento ragionevoli, il periodo di ritorno dell'investimento (ROI) per una linea di piccole dimensioni è generalmente di 1 o 2 anni.

Controllo qualità e conformità normativa

Un rigoroso controllo di qualità (QC) e una completa aderenza alle normative sono alla base della credibilità e della redditività di mercato di qualsiasi marchio di integratori alimentari.

I. Controllo di qualità end-to-end (CQ)

Il controllo di qualità deve essere integrato in ogni fase della produzione per garantire la sicurezza e l'efficacia del prodotto.

- Monitoraggio in corso d'opera (IPM):

- Peso e dosaggio: Monitoraggio in tempo reale del peso medio e della variazione di peso di capsule o compresse per garantire l'accuratezza del dosaggio.

- Tempo di disintegrazione: Test del tempo necessario alle compresse o alle capsule per disintegrarsi in un liquido specifico. In genere, questo tempo deve essere inferiore a 30 minuti per garantire il rilascio del principio attivo.

- Test di rilascio dei lotti:

- Limiti microbici: Test per $E. coli$, muffe e lieviti per garantire che il prodotto sia privo di contaminazione microbica.

- Metalli pesanti: Test per piombo (Pb), arsenico (As), cadmio (Cd) e mercurio (Hg). I livelli devono essere ben al di sotto dei limiti di sicurezza nazionali.

- Tasso di dissoluzione: Garantire che i principi attivi si dissolvano alla velocità e nella misura prevista nell'apparato digerente umano per un corretto assorbimento.

- Monitoraggio in corso d'opera (IPM):

- Peso e dosaggio: Monitoraggio in tempo reale del peso medio e della variazione di peso di capsule o compresse per garantire l'accuratezza del dosaggio.

- Tempo di disintegrazione: Test del tempo necessario alle compresse o alle capsule per disintegrarsi in un liquido specifico. In genere, questo tempo deve essere inferiore a 30 minuti per garantire il rilascio del principio attivo.

- Test di rilascio dei lotti:

- Limiti microbici: Test per $E. coli$, muffe e lieviti per garantire che il prodotto sia privo di contaminazione microbica.

- Metalli pesanti: Test per piombo (Pb), arsenico (As), cadmio (Cd) e mercurio (Hg). I livelli devono essere ben al di sotto dei limiti di sicurezza nazionali.

- Tasso di dissoluzione: Garantire che i principi attivi si dissolvano alla velocità e nella misura prevista nell'apparato digerente umano per un corretto assorbimento.

II. Quadro normativo e requisiti di etichettatura

I marchi devono operare all'interno dei quadri normativi dei principali mercati globali.

- Regolamenti cinesi: Rispetto rigoroso delle Buone Pratiche di Fabbricazione (GMP) per la produzione di alimenti sanitari, che stabiliscono requisiti specifici per la produzione, i test e la tenuta dei registri.

- Standard internazionali: Conformità ai requisiti del mercato internazionale, come gli standard cGMP della FDA (Food and Drug Administration) statunitense e quelli dell'UE RAGGIUNGERE (Registrazione, valutazione, autorizzazione e restrizione delle sostanze chimiche).

- Requisiti di etichettatura: Le informazioni sull'etichetta devono essere veritiere e accurate, e comprendono:

- Elenco degli ingredienti e dosaggio preciso.

- Avvertenze sugli allergeni (ad es. glutine, soia, frutta a guscio).

- Indicazioni sulla salute e avvertenze per popolazioni non idonee.

III. Rischi comuni e contromisure

| Problema di rischio | Causa principale | Soluzione/Contromisura |

| Contaminazione microbica | Riporto di materie prime, scarsa qualità dell'aria della camera bianca | Regolare sanificazione a luce UV dell'ambiente di produzione; rigidi protocolli di igiene per i dipendenti. |

| Fallimento della stabilità | I principi attivi si degradano a causa dell'umidità, della luce o del calore. | Utilizzare materiali di confezionamento ad alta barriera (ad esempio, blister di alluminio), confezionamento sottovuoto o sotto azoto; conservazione a temperatura/umidità controllata. |

| Contaminazione da sostanze estranee | Usura delle apparecchiature, inquinanti esterni | Utilizzo di raggi X/rilevatori di metalli per la scansione in linea; manutenzione e calibrazione programmata delle apparecchiature. |

Lezione su un caso di studio: L'incidente del lievito di riso rosso della Kobayashi Pharmaceutical in Giappone evidenzia che anche gli ingredienti naturali, se prodotti o conservati in modo improprio, possono generare metaboliti dannosi (come la citrinina introdotta inavvertitamente), causando problemi di salute diffusi e il ritiro dei prodotti. Le aziende devono rafforzare il monitoraggio tossicologico dei materia prima catena di approvvigionamento e prodotti intermedi.

IV. Percorsi di certificazione e fiducia nel marchio

La certificazione è un modo molto efficace per ottenere l'accettazione del mercato e la fiducia dei consumatori.

- Certificazione gestionale di base: L'ottenimento della certificazione ISO 22000 (Sistema di gestione della sicurezza alimentare) stabilisce un quadro sistematico di gestione del rischio.

- Certificazioni Premium Trust: Perseguire la certificazione biologica, kosher e halal per differenziare il prodotto, aumentare significativamente la fiducia nel marchio e migliorare la competitività internazionale.

Sfide, innovazione e prospettive future

I. Sfide principali

L'industria deve affrontare diversi ostacoli immediati:

- Volatilità delle materie prime: Interruzioni della catena di approvvigionamento e l'instabilità geopolitica spesso portano all'imprevedibilità dei prezzi e della disponibilità degli ingredienti principali.

- Pressione ambientale: La crescente domanda dei consumatori e la regolamentazione per alternative di plastica dare mandato al passaggio a soluzioni di imballaggio sostenibili.

- Produzione personalizzata: La necessità di scalare le capacità per integratori personalizzati e su richiesta per soddisfare esigenze genetiche o dietetiche individuali.

II. I driver dell'innovazione

La tecnologia e la scienza sono alla base delle principali innovazioni:

- Formulazione ottimizzata per l'AI: Utilizzando l'intelligenza artificiale (AI) per analizzare rapidamente i dati e ottimizzare i rapporti tra gli ingredienti per migliorare l'efficacia e la stabilità.

- Nanotecnologie: L'impiego di tecniche di nanoincapsulazione consente di proteggere i composti attivi sensibili e di aumentarne significativamente il tasso di assorbimento e la biodisponibilità.

- Materiali sostenibili: Sviluppare eccipienti e imballaggi ecologici avanzati, come gli involucri delle capsule a base di alginato per sostituire la gelatina tradizionale o l'HPMC.

III. Prospettive future

- Paesaggio di mercato post-2025: Il mercato sarà sempre più dominato dalle fabbriche intelligenti, caratterizzate da una completa automazione e dal monitoraggio del controllo qualità in tempo reale.

- Dominanza degli OEM dell'e-commerce: I modelli di Original Equipment Manufacturing (OEM) del commercio elettronico diventeranno la via principale per il lancio rapido dei prodotti e per una fornitura scalabile, in grado di soddisfare le esigenze globali dei consumatori diretti.

Conclusione

Questo progetto delinea una solida base essenziale per il successo nel settore degli integratori alimentari. Abbiamo definito i requisiti rigorosi per l'approvvigionamento di ingredienti di qualità superiore, la progettazione di strutture conformi alle GMP e il controllo di qualità completo. La produzione di capsule conformi e di alta qualità non è una semplice fase di produzione, ma il fondamento della fiducia e della crescita dell'industria della salute. Ora siamo pronti a passare dalla pianificazione all'esecuzione.

Dopo aver compreso i dettagli del processo produttivo, il passo successivo consiste nel collocarlo in un contesto aziendale e normativo più ampio. Si consiglia di leggere il nostro per una guida completa dall'ideazione al mercato.