La produzione di integratori gommosi è il processo di fabbricazione di integratori gommosi, che comprende un processo industriale completo dalla progettazione della formulazione delle materie prime, alla miscelazione e al riscaldamento, allo stampaggio e al raffreddamento, fino al confezionamento e al controllo. Utilizza una matrice di collagene o pectina per trasformare vitamine, minerali o estratti di erbe in un prodotto nutrizionale delizioso e gommoso. Questo processo è incentrato sulla garanzia della stabilità e della biodisponibilità dei nutrienti, nel rispetto dei rigorosi standard FDA e GMP. Nel mercato in rapida crescita degli integratori alimentari, la produzione di integratori gommosi è fondamentale per fornire ai marchi servizi di personalizzazione OEM/ODM efficienti, consentendo alle aziende di lanciare rapidamente prodotti personalizzati come vitamine gommose per bambini o capsule di bellezza per donne. Ciò contribuisce a migliorare la conformità dei consumatori e la competitività del mercato, guidando l'industria globale degli integratori gommosi verso una direzione sostenibile e altamente tecnologica. Come produttore di integratori gommosi, Gensei Global si impegna a fornire prodotti e servizi di alta qualità ai clienti di tutto il mondo.

Comprendere le basi della formulazione delle gommine

Nel processo di produzione degli integratori gommosi, La formulazione è la fase fondamentale in cui le materie prime vengono meticolosamente miscelate per creare prodotti stabili e appetibili che apportino benefici mirati alla salute. Questa fase prevede la selezione e la proporzione degli ingredienti per ottenere l'equilibrio ideale tra consistenza, gusto ed efficacia nutrizionale, assicurando che le gummie finali soddisfino le aspettative dei consumatori e siano al contempo conformi agli standard normativi come le cGMP della FDA. Come il mercato degli integratori gommosi evolve verso la personalizzazione nel 2025, una formulazione efficace è fondamentale per la scalabilità, consentendo ai marchi di passare dai prototipi di laboratorio alla produzione in grandi volumi senza soluzione di continuità.

Ingredienti chiave nella formulazione delle gommine

Il nucleo di come fare la formulazione degli integratori gommosi è una miscela sinergica di componenti. La base gelificante - tipicamente gelatina (di origine animale, che fornisce una consistenza gommosa con una forza di 200-300 Bloom) o pectina (di origine vegetale per le opzioni vegane) - costituisce 20-40% della formula, creando il caratteristico rimbalzo. I nutrienti attivi, come le vitamine (C, D, B12), i minerali (zinco, ferro), i probiotici o gli omega-3, comprendono 1-10% e devono essere incapsulati per proteggersi dalla degradazione. Gli edulcoranti come il saccarosio, lo sciroppo di mais o la stevia (per le varianti senza zucchero) costituiscono 40-60%, mentre gli aromi naturali (agrumi, estratti di bacche) e i coloranti (da frutta o barbabietole) aumentano l'appetibilità con 0,5-2%. Stabilizzatori come l'acido citrico o il sorbitolo (0,1-1%) impediscono la sineresi o la crescita microbica, garantendo una durata di conservazione di 18-24 mesi.

Sfide di formulazione

Il bilanciamento di questi elementi presenta degli ostacoli, in particolare la stabilità dei nutrienti durante l'esposizione al calore (ad esempio, la vitamina C si degrada al di sopra dei 70°C) e la sensibilità al pH per i probiotici o gli omega-3, che richiedono la microincapsulazione o ambienti a bassa attività idrica per mantenere la vitalità. Possono insorgere incongruenze di consistenza, troppo morbide per eccesso di umidità o fragili per eccesso di gelificazione, che richiedono test iterativi. Per le formule vegane, la pectina richiede una precisa reticolazione del calcio, complicando la scalabilità rispetto alla gelatina.

Tipi di formule: Tradizionale e vegana

Le formule tradizionali a base di gelatina dominano per la loro economicità e la superiore sensazione in bocca, ideale per i multivitaminici ad ampio spettro. Le alternative vegane, che utilizzano la pectina o l'agar, sono in aumento nel 2025 con una crescita della quota di mercato pari a 25%, in grado di soddisfare le richieste di prodotti clean-label nei gommosi probiotici o senza zucchero. Tra gli esempi vi sono i prodotti termostabili Integratori probiotici in gummies per la salute dell'intestino o opzioni a basso contenuto glicemico per i diabetici.

| Aspetto | Tradizionale (a base di gelatina) | Vegano (a base di pectina) |

|---|---|---|

| Agente gelificante primario | Gelatina (di origine animale, forza 200-300 Bloom) | Pectina (di origine vegetale, ricavata dalle bucce degli agrumi o delle mele) |

| Profilo della texture | Morbido, elastico e rimbalzante, si scioglie in bocca per una sensazione di qualità superiore. | Più sodo, meno elastico; necessita di calcio per la reticolazione per ottenere la masticazione |

| Temperatura di elaborazione | 80-90°C; gelificazione più facile | 70-80°C; più sensibile al pH (necessita di 3,0-3,5 per una presa ottimale) |

| Costo per lotto | Più basso ($0,05-0,10/unità); ampiamente disponibile | Più alto ($0,08-0,15/unità); in aumento grazie all'approvvigionamento sostenibile |

| Durata di conservazione | 18-24 mesi; stabile in condizioni di umidità | 12-18 mesi; soggetto a sineresi (pianto) se non stabilizzato |

| Idoneità al mercato | Ampio richiamo per i multivitaminici; quota di mercato di 70% nel 2025 | Ideale per i consumatori etici/vegani; adatto Integratori probiotici in gummies o a marchio pulito |

| Sfide | Questioni etiche/di benessere animale; non halal/kosher se non certificato | Forza del gel più debole; necessita di additivi come la farina di semi di carrube per la compattezza. |

Formule di mercato comuni per gli integratori gommosi

La produzione di integratori gommosi leader di mercato spesso ruota attorno a formule collaudate e personalizzate per le esigenze dei consumatori, come il benessere quotidiano o la salute mirata. Di seguito è riportata una tabella di cinque formule comuni, con la ripartizione tipica degli ingredienti (percentuali in peso), i benefici target e le note di produzione. I dati si basano sugli standard industriali del 2025, con rese per un lotto di 100 kg.

| Tipo di formula | Ingredienti chiave (% in peso) | Benefici target | Note di produzione |

|---|---|---|---|

| Multivitaminico giornaliero | Gelatina (30%), saccarosio (40%), vitamine A/C/D/E/B-complex (5%), acido citrico (2%), aroma di frutti di bosco (1%) | Supporto alla nutrizione generale; spinta energetica | Base di gelatina standard; cuocere a 85°C; produce ~80.000 gommine da 1 g; stabile per 24 mesi. |

| Supporto immunitario | Pectina (25%), Sciroppo di mais (45%), Vitamina C (10%), Zinco (2%), Estratto di sambuco (3%), Aroma di limone (1%) | Aumenta l'immunità; riduce la durata del raffreddore | Vegan-friendly; pH 3,5; microincapsula lo zinco per evitare il sapore metallico; MOQ 10.000 unità |

| Aiuto per il sonno | Gelatina (28%), Maltitolo (42%), Melatonina (0,5%), Estratto di camomilla (2%), L-Teanina (1%), Aroma di lavanda (1%) | Favorisce il rilassamento; migliora la qualità del sonno | Processo a basso calore (75°C); rivestimento a rilascio prolungato; nota normativa: limitare la melatonina a 3mg/servizio |

| Bellezza/Crescita dei capelli | Pectina (32%), Stevia (38%), Biotina (1%), Peptidi di collagene (5%), vitamina E (2%), aroma di melograno (1%) | Sostiene la salute dei capelli e della pelle; potenzia il collagene | Vegano con aggiunta di proteine; curare 48 ore per ottenere la compattezza; popolare in Integratori gommosi per la crescita dei capelli |

| Salute dell'intestino con i probiotici | Gelatina (35%), Inulina (prebiotico, 20%), Ceppi probiotici (1 miliardo di CFU/g, 2%), Gusto di mela (1%), Sorbitolo (2%) | Migliora la digestione; equilibrio del microbioma | Probiotici con rivestimento enterico; raffreddare a <40°C dopo la miscelazione; durata di conservazione 12 mesi opzione refrigerazione |

Queste formule illustrano strategie scalabili per la formulazione di integratori gommosi, adattabili a integratori gommosi a marchio privato. Per modifiche personalizzate, consultare un produttore di integratori gommosi.

Ruolo nella scalabilità

I laboratori di ricerca e sviluppo prototipano le formule utilizzando miscelatori per piccoli lotti, conducendo prove di stabilità (invecchiamento accelerato a 40°C) per convalidare l'efficacia prima di scalare. Ciò garantisce un trasferimento senza soluzione di continuità alle linee industriali, riducendo al minimo gli scarti e supportando le tirature OEM di oltre 5.000 unità, come si è visto nel boom della nutrizione personalizzata del 2025. Per ulteriori approfondimenti, esplorate il sito completo gommoso processo di produzione degli integratori nella nostra Guida ai pilastri.

Il processo di produzione passo dopo passo

Il processo di produzione degli integratori gommosi è un'operazione precisa e in più fasi che trasforma gli ingredienti grezzi in prodotti ricchi di sostanze nutritive e conservabili. La presente ripartizione tecnica, basata sugli standard industriali aggiornati all'ottobre 2025, copre le fasi principali con dettagli su attrezzature, parametri e controlli. Le linee automatizzate possono produrre 500-5.000 kg/ora, garantendo la scalabilità per le produzioni OEM/ODM.

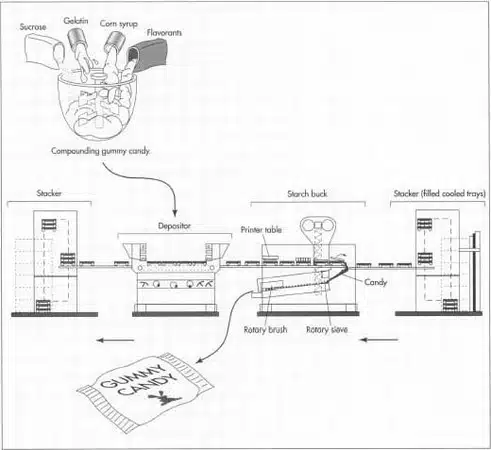

Fase 1. Preparazione e formulazione degli ingredienti

Le materie prime (gelatina a 200-300 Bloom o pectina per le opzioni vegane), gli edulcoranti (zucchero o stevia), gli aromi, i coloranti e gli attivi (ad esempio, vitamine C/D, probiotici) vengono pesati con bilance di precisione (accuratezza ±0,1%). La gelatina viene idratata in acqua a 40-50°C per 30-60 minuti per evitare la formazione di grumi, mentre i nutrienti sensibili al calore come la vitamina C vengono microincapsulati per resistere alla lavorazione. L'apparecchiatura comprende miscelatori a tenuta stagna per la miscelazione iniziale. I controlli di qualità verificano la purezza mediante test HPLC e tamponi microbici, garantendo la conformità agli standard cGMP della FDA.

Fase 2. Miscelazione e cottura

Lo slurry viene miscelato in bollitori a elevata resistenza al taglio (ad esempio, modelli SaintyCo) a 40-60°C per 10-20 minuti per ottenere l'uniformità (viscosità: 5.000-15.000 cP). Segue la cottura nello stesso recipiente, con riscaldamento a 80-90°C per le formule a base di gelatina (70-80°C per la pectina) per 20-30 minuti, monitorato da sensori Brix (60-75%) e pH (3,5-4,5) in tempo reale. In questo modo si attiva la gelificazione senza degradare gli attivi, ad esempio limitando l'esposizione a meno di 5 minuti sopra gli 85°C per i probiotici. Innovazioni come i bollitori ottimizzati per l'intelligenza artificiale si regolano dinamicamente per garantire la coerenza dei lotti.

Fase 3. Deposizione e stampaggio

L'impasto caldo (40-50°C) viene depositato tramite macchine servo-guidate (ad esempio, depositatori Bosch, 100-120/minuto) in stampi di amido o silicone senza amido a una pressione di 1-3 bar, garantendo una variazione di peso di ±5% per un dosaggio uniforme. I sistemi senza amido, dominanti nel 2025, riducono gli scarti di 30% e consentono di realizzare forme complesse come i loghi. I sistemi di visione in linea rilevano difetti come le sacche d'aria.

Fase 4. Raffreddamento, polimerizzazione e sformatura

Le caramelle entrano in tunnel di raffreddamento (15-25°C, 40-60% UR, 5-20 minuti di sosta) con flusso d'aria laminare (0,5-2 m/s) per una rapida gelificazione, raggiungendo una consistenza di 80-90%. Segue la stagionatura in ambienti a clima controllato (20-25°C, 24-48 ore) per stabilizzare la consistenza e ridurre l'umidità a 10-15%. Lo stampaggio si avvale di tavoli vibranti automatizzati o di soffi d'aria a temperatura ambiente, con controlli successivi dell'integrità della forma mediante durometri.

Fase 5. Finitura, rivestimento e imballaggio

La lucidatura opzionale in tamburi di levigatura applica rivestimenti di olio/zucchero (5-10 minuti, temperatura ambiente) per evitare l'incollaggio. Il confezionamento utilizza linee con lavaggio ad azoto (ad esempio, imbottigliatori Marchesini, 50-200 unità/minuto) con laminati PET/AL/PE (<0,1 g/m² WVTR) per ossigeno <1%, estendendo la durata di conservazione a 18-24 mesi. Il controllo qualità finale comprende test di integrità della tenuta e test di potenza.

| Palcoscenico | Parametro chiave | Esempio di attrezzatura | Tempistica |

|---|---|---|---|

| Miscelazione/Cottura | 80-90°C, pH 3,5-4,5 | Bollitore con rivestimento | 30-50 min |

| Deposizione | 40-50°C, 1-3 bar | Servodepositatore | <2 sec/muffa |

| Raffreddamento/polimerizzazione | 15-25°C, 40-60% RH | Tunnel di raffreddamento | 5-48 ore |

| Imballaggio | <1% O₂ sciacquone | Imbottigliatore di azoto | 1-2 min/unità |

Questo processo, perfezionato per la sostenibilità del 2025 (ad esempio, tecnologia senza amido), garantisce una resa elevata (95%+), gommose stabili dal punto di vista nutrizionale. Per produzioni personalizzate, consultare un produttore di integratori gommosi.

Sebbene la padronanza delle complessità della produzione di integratori gommosi possa trasformare la vostra strategia di produzione, la comprensione del mondo più ampio degli integratori gommosi - dai benefici alle tendenze di mercato - è essenziale per il successo. Approfondite il nostro Guida completa agli integratori gommosi per esplorare il modo in cui queste intuizioni sulla produzione si applicano alle soluzioni di benessere del mondo reale.

Controllo qualità e conformità normativa

Il controllo di qualità (QC) e la conformità alle normative costituiscono la spina dorsale di produzione di integratori gommosi, salvaguardare la sicurezza e l'efficacia dei prodotti e la fiducia dei consumatori in un contesto di mercato degli integratori gommosi‘e la sua rapida espansione fino a $12 miliardi entro il 2025. Il controllo di qualità in-process comporta il monitoraggio in tempo reale durante la produzione, come il test del pH (obiettivo 3,5-4,5 per ottimizzare la gelificazione e la stabilità dei nutrienti), i controlli della viscosità (5.000-15.000 cP per la versabilità) e il campionamento microbico (ad esempio, il tampone ATP per la presenza di bioburden <1.000 CFU/g). Queste misure rilevano precocemente le deviazioni, prevenendo i fallimenti dei lotti.

Standard normativi chiave

I produttori devono aderire alle Current Good Manufacturing Practices (cGMP) della FDA ai sensi del 21 CFR Part 111, che impone procedure documentate per la verifica dell'identità degli ingredienti, la convalida dei processi e i test sul prodotto finito per verificarne la potenza e la purezza. I regolamenti dell'UE (ad esempio, la Direttiva 2002/46/CE) aggiungono requisiti per i nuovi alimenti come i gommosi infusi di probiotici, mentre le certificazioni di terze parti di NSF o USP garantiscono l'eccellenza volontaria nei limiti dei contaminanti (ad esempio, metalli pesanti <10 ppm). Nel 2025, la guida aggiornata della FDA sui nuovi ingredienti dietetici (NDI) enfatizza le notifiche preliminari all'immissione sul mercato di principi attivi innovativi come gli adattogeni.

Insidie comuni e mitigazione

Il surriscaldamento durante la cottura (>90°C) può degradare i nutrienti sensibili al calore, come la vitamina C, di 20-30%, mentre i rischi di contaminazione dovuti al contatto incrociato (ad esempio, allergeni) portano a richiami. Lo scarso flusso d'aria nei tunnel di essiccazione può favorire la formazione di muffe, superando le soglie microbiche.

Migliori pratiche per la conformità

Implementare la tracciabilità dei lotti tramite i sistemi ERP per una tracciabilità completa e condurre test di stabilità accelerati (40°C/75% RH per 6 mesi) per confermare la durata di conservazione di 18-24 mesi. Le tendenze emergenti del 2025 includono l'analisi predittiva dell'intelligenza artificiale per il controllo qualità, che migliora la conformità alla norma 21 CFR Part 111 riducendo la variabilità fino a 15%. Per un approfondimento completo, consultate la nostra Guida ai pilastri sulle basi delle gomme da masticare.

OEM e ODM nella produzione di integratori gommosi

In produzione di integratori gommosi, I modelli OEM (Original Equipment Manufacturing) e ODM (Original Design Manufacturing) consentono ai marchi di esternalizzare la produzione senza strutture interne, accelerando l'ingresso nel mercato in forte espansione degli integratori gommosi. L'OEM consiste nel replicare l'esatta formulazione di un cliente, ad esempio una gommina multivitaminica personalizzata, mentre il produttore si occupa della scalatura e del confezionamento. L'ODM, invece, fornisce una progettazione end-to-end, compresa la R&S per le formule pre-ingegnerizzate (ad esempio, varianti di probiotici o sonniferi), consentendo una prototipazione più rapida e la personalizzazione di sapori, forme o basi vegane. La tabella seguente mette a confronto le due tipologie di prodotti:

| Aspetto | OEM | ODM |

|---|---|---|

| Focus | Replica della formula fornita dal cliente | Progettazione e formulazione guidate dal produttore |

| Personalizzazione | Limitatamente alla produzione/confezionamento | Ricerca e sviluppo completi, compresi ingredienti e test |

| Tempo di commercializzazione | 4-8 settimane | 8-12 settimane (include la prototipazione) |

| Costo | Costi iniziali inferiori (~$0,10-0,20/unità in scala) | Iniziale più alto (~$0,15-0,30/unità) ma ROI più veloce |

| Idoneità | Marchi affermati con ricette proprietarie | Startup che necessitano di soluzioni chiavi in mano per gli integratori gommosi a marchio privato |

Scalare la produzione e il ruolo dei fornitori esperti di materie prime

Per passare dai prototipi alla produzione di massa è necessaria un'infrastruttura solida, con quantità minime d'ordine (MOQ) in genere di 5.000-10.000 unità per giustificare i costi di allestimento e tempi di consegna di 8-12 settimane per le serie complete. Le fabbriche con una comprovata esperienza nella fornitura di materie prime sono fondamentali in questo caso, in quanto assicurano un approvvigionamento costante di fattori produttivi di alta qualità come la gelatina o la pectina, riducendo rischi come la carenza o la variabilità che potrebbero ritardare i lotti di 20-30%. Questi produttori conducono audit sui fornitori e mantengono catene diversificate, garantendo la purezza (ad esempio, vitamine con una potenza di 98%+) e la conformità, il che migliora l'efficacia dei prodotti e riduce i rischi di ritiro. Nel 2025, queste competenze favoriscono una scalabilità sostenibile degli integratori gommosi a marchio privato, consentendo ai marchi di soddisfare la domanda senza compromettere la qualità.

conclusione

Questa guida illustra l'intero processo di produzione degli integratori gommosi, dalla formulazione di base alla produzione su larga scala. Inizia con un'introduzione alla formulazione di base, comprese le sfide legate al bilanciamento della matrice di collagene o pectina con gli ingredienti attivi, e confronta le formulazioni tradizionali e vegetariane. Si addentra poi nei dettagli tecnici delle sei fasi chiave: preparazione delle materie prime, miscelazione e riscaldamento, stampaggio e raffreddamento, finitura e confezionamento, per garantire la stabilità nutrizionale e una produzione efficiente. La sezione dedicata al controllo della qualità e alla conformità alle normative sottolinea il monitoraggio in tempo reale e la riduzione dei rischi secondo gli standard cGMP della FDA. Il modello OEM/ODM evidenzia il suo ruolo nella personalizzazione e nella scalabilità, in particolare come i produttori con esperienza nella fornitura di materie prime possono ridurre il rischio di ritardo di 20-30% attraverso l'ottimizzazione della catena di fornitura. Infine, la guida esamina sfide come la volatilità della catena di fornitura, innovazioni come l'ottimizzazione dell'intelligenza artificiale e le tendenze della sostenibilità, nonché le prospettive di mercato per il 2025. Grazie a questi passaggi, la produzione di integratori gommosi non solo garantisce la sicurezza e l'efficacia del prodotto, ma fornisce anche ai marchi un vantaggio strategico in termini di rapido time to market, guidando la trasformazione del settore degli integratori gommosi verso prodotti personalizzati e sostenibili.

Fonte: https://www.madehow.com/