En la moderna industria de la salud, los suplementos en cápsulas se han convertido en una parte importante de la vida cotidiana de las personas. Ya se trate de vitaminas, minerales o extractos de hierbas, las cápsulas son favoritas por su comodidad, dosificación precisa y facilidad de almacenamiento. Entonces, ¿cómo es la fabricación de suplementos en cápsulas? Este artículo analizará exhaustivamente el proceso de producción de suplementos en cápsulas, desde la selección de materias primas y la tecnología de producción hasta el control de calidad y los requisitos normativos.

Selección de materias primas y diseño de la formulación

Selección y normas de los principios activos

Los ingredientes activos incluyen Vitaminas, Minerales (por ejemplo, Mg2+, Zn2+, y Extractos vegetales (por ejemplo, curcumina, ginsenósidos).

Criterios de selección:

- Alta pureza: La pureza del principio activo principal debe ser superior a 99% ($> 99\%$) para garantizar una dosificación precisa y una eficacia estable.

- Certificación de abastecimiento: Hay que dar preferencia a las materias primas trazables y certificadas, como las que cuentan con la Certificación Ecológica o la Verificación de No OGM. Estas certificaciones garantizan la seguridad, la sostenibilidad y el cumplimiento de las normas medioambientales.

- Extractos estandarizados: En el caso de las materias primas vegetales, deben elegirse extractos estandarizados para garantizar un contenido constante de los compuestos marcadores activos en cada lote.

Selección de excipientes (materiales auxiliares)

Los excipientes se utilizan para dar forma, garantizar una producción fluida y mejorar la biodisponibilidad.

| Tipo de material | Ejemplos comunes | Función principal | Comparación |

| Relleno | Celulosa microcristalina (MCC), lactosa | Añade volumen a los comprimidos/cápsulas para un llenado preciso. | El MCC es natural, inerte y ofrece una excelente fluidez. |

| Lubricante | Estearato de magnesio | Reduce la fricción entre el polvo y la maquinaria, mejorando la eficacia de la producción. | Ampliamente utilizado, pero las dosis altas pueden afectar al tiempo de desintegración. |

| Cápsula | Gelatina | Fuente animal, bajo coste, buena estabilidad. | No apto para vegetarianos; consideraciones éticas. |

| Cáscara vegetariana HPMC | Fuente vegetal, apta para vegetarianos y restricciones religiosas. | Coste ligeramente superior; más sensible a la humedad. |

Desarrollo y pruebas de formulación

Cálculo de la dosis: Determinar con precisión la cantidad de principios activos basándose en estudios clínicos y en la Cantidad Dietética Recomendada (CDR) o el Nivel de Ingesta Tolerable Superior (UL).

Evaluación de la compatibilidad: Evaluar todas las materias primas (activos y excipientes) de la fórmula en busca de posibles reacciones químicas o interacciones físicas para evitar la degradación de los componentes activos.

Pruebas de estabilidad:

- Prueba de envejecimiento acelerado: El producto acabado se somete a condiciones extremas (por ejemplo, alta temperatura 40℃ y alta humedad 75% RH para predecir la vida útil en un periodo corto. Esto garantiza que la eficacia se mantiene al menos 90% de la declaración de la etiqueta durante todo el periodo de almacenamiento.

Tendencias en sostenibilidad y etiquetado limpio

La formulación moderna hace hincapié en la sostenibilidad y las “etiquetas limpias”:

- Uso de ingredientes vegetales: Maximizar el uso de extractos botánicos y proteínas vegetales, sustituyendo los componentes de origen animal.

- Reducción de la dependencia del colágeno animal: Cambiar hacia ingredientes que promuevan la producción endógena de colágeno (por ejemplo, vitamina C, biotina) o alternativas veganas para satisfacer las demandas de los consumidores vegetarianos y éticos.

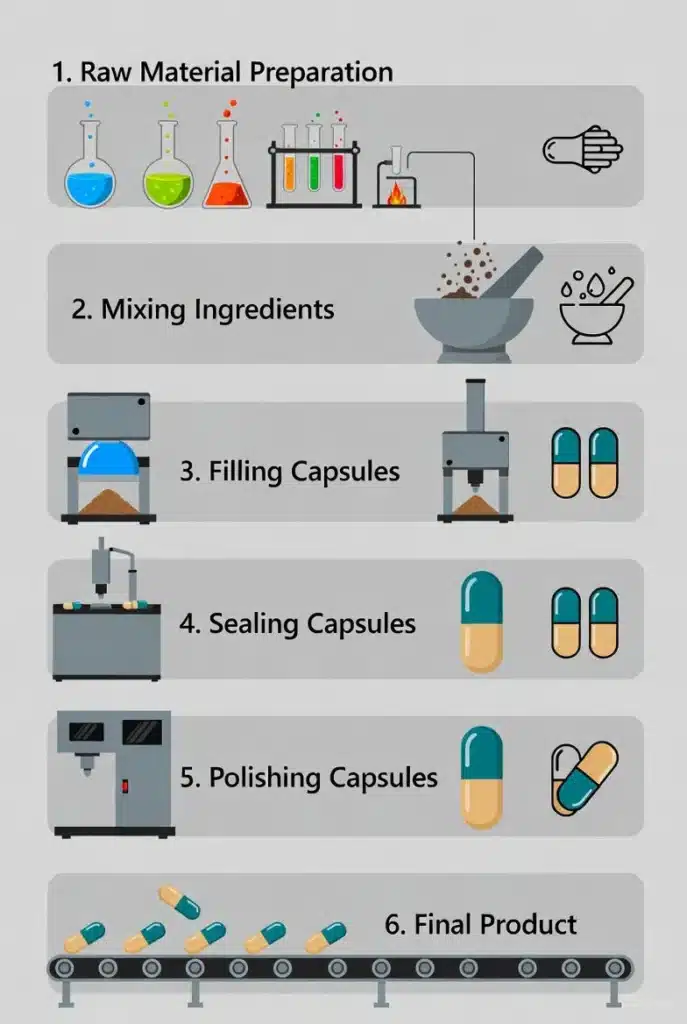

Proceso de fabricación de suplementos en cápsulas

El proceso de fabricación de cápsulas consiste en el llenado de cápsulas preformadas con polvo o gránulos, siguiendo estrictas normas de buenas prácticas de fabricación (BPF).

🏅 Preparación y pretratamiento de las materias primas

- Pesar: Todos los principios activos y excipientes se pesan con precisión según la fórmula del lote.

- Molienda y tamizado: Los materiales se muelen hasta alcanzar la finura requerida y se pasan por un tamiz para eliminar grumos e impurezas, garantizando así una distribución granulométrica uniforme.

🧪 Mezcla

- Mezcla en seco: Todos los materiales en polvo pesados y procesados se mezclan uniformemente en mezcladoras especializadas (por ejemplo, mezcladoras en V, mezcladoras tridimensionales). Lograr la homogeneidad es crucial para garantizar una dosificación precisa y uniforme en cada cápsula.

- Adición de lubricante: Los lubricantes (como el estearato de magnesio) se añaden en la fase final de la mezcla para mejorar la fluidez del polvo, esencial para un llenado eficaz.

💊 Encapsulación

- Separación de la cáscara de la cápsula: Una máquina automática o semiautomática de llenado de cápsulas abre y separa las cápsulas preformadas.

- Relleno de polvo: A continuación, el polvo mezclado uniformemente se introduce en el cuerpo inferior (o recipiente) de la cubierta de la cápsula.

- Cierre y bloqueo: La parte superior (tapa) de la cápsula se vuelve a unir al cuerpo inferior y se cierra herméticamente, lo que garantiza la contención del contenido y evita fugas.

✨ Pulido e inspección

- Pulido: Se utiliza una máquina pulidora de cápsulas para eliminar cualquier resto de polvo de la superficie de la cápsula, con lo que se consigue un acabado liso y limpio.

- Comprobación de peso: Se comprueba la variación del peso de las cápsulas en muestras aleatorias para verificar la consistencia y precisión de la dosificación de llenado.

- Detección de metales: El producto final se examina para detectar posibles contaminantes metálicos y garantizar la seguridad del consumidor.

📦 Postprocesado

- Embalaje primario: Las cápsulas acabadas se envasan en los recipientes que albergan directamente el producto (por ejemplo, frascos, blísteres).

- Embalaje secundario: Esto implica colocar los envases primarios en cajas de cartón, aplicar el etiquetado final y embalarlos para su envío.

- Pruebas y liberación de productos acabados: Se realizan los controles de calidad finales, que incluyen pruebas fisicoquímicas y microbiológicas. El lote sólo se autoriza para su distribución una vez confirmado el pleno cumplimiento de todas las especificaciones de calidad.

Requisitos de equipamiento e instalaciones

La fabricación de suplementos de alta calidad se basa en equipos avanzados e instalaciones que cumplan las directrices de las Buenas Prácticas de Fabricación (BPF).

I. Lista de equipos básicos de producción

En la siguiente tabla se describen los equipos esenciales necesarios para una línea de producción de cápsulas o comprimidos, centrándose en la función y el rango de costes.

| Nombre del equipo | Función principal | Rango de precios (RMB) |

| Mezclador (por ejemplo, tipo V, mezclador 3D) | Garantiza una mezcla uniforme de las materias primas en polvo | ¥ 20k - 150k |

| Llenadora de cápsulas o comprimidora de alta velocidad | Moldeado de formas de dosificación (llenado de polvo o prensado de comprimidos) | ¥ 100k - 500k |

| Equipo de secado (por ejemplo, secador de lecho fluidizado) | Secado rápido y uniforme de gránulos húmedos (para granulación húmeda) | ¥ 80k - 300k |

| Máquina envasadora automática (embotellado/blíster) | Envasado del producto final, garantizando la integridad del sellado | ¥ 100k - 400k |

| Instrumentos de detección de calidad (por ejemplo, escáner de rayos X) | Comprueba el peso del producto, su dureza y detecta metales o contaminantes. | ¥ 150k - 800k |

II. Disposición de las instalaciones y control ambiental

Las instalaciones deben dividirse científicamente en función del flujo de trabajo y controlar estrictamente los parámetros ambientales para evitar la contaminación cruzada.

- Zonificación de salas limpias:

- Área de materias primas: Zona dedicada a la recepción, inspección y almacenamiento de materiales.

- Área de Producción (Zona Limpia): La zona principal de fabricación que debe mantener un alto nivel de limpieza (por ejemplo, Grado D o C).

- Área de envasado: Zona designada para el sellado final, el encajado y el etiquetado de productos acabados.

- Sistema de filtración de aire: Para garantizar la limpieza del aire en la zona de producción y controlar la contaminación microbiana y por partículas, es preciso implantar un sistema eficaz de filtro HEPA (filtro de partículas de alta eficiencia).

III. Selección de la escala y estimación de la inversión

- Opciones de escala:

- Grado de laboratorio: Utiliza equipos manuales o semiautomáticos, adecuados para pruebas de fórmulas en lotes pequeños e I+D.

- Grado industrial: Utiliza líneas de producción totalmente automatizadas, con una inversión que suele superar entre los 500.000 y los 2 millones de RMB, con el objetivo de conseguir una alta capacidad y bajos costes unitarios.

- Estimación de costes:

- El capital inicial para una pequeña línea de producción (incluidos los equipos básicos y la instalación de una sala blanca sencilla) es de aproximadamente 100.000 a 500.000 RMB.

- Con un funcionamiento razonable, el periodo de retorno de la inversión (ROI) de una línea pequeña suele ser de 1 a 2 años.

Control de calidad y cumplimiento de la normativa

El estricto control de calidad y el cumplimiento exhaustivo de la normativa son la base de la credibilidad y la viabilidad comercial de cualquier marca de suplementos dietéticos.

I. Control de calidad de extremo a extremo (CC)

El control de calidad debe integrarse en todas las fases de producción para garantizar la seguridad y eficacia del producto.

- Supervisión en proceso (IPM):

- Peso y dosis: Control en tiempo real del peso medio y de la variación de peso de las cápsulas o comprimidos para garantizar la precisión de la dosificación.

- Tiempo de desintegración: Comprobación por muestreo del tiempo necesario para que los comprimidos o cápsulas se desintegren en un líquido determinado. Normalmente, este tiempo debe ser inferior a 30 minutos para garantizar la liberación del principio activo.

- Pruebas de liberación de lotes:

- Límites microbianos: Pruebas de detección de $E. coli$, mohos y levaduras para garantizar que el producto está libre de contaminación microbiana.

- Metales pesados: Pruebas de plomo (Pb), arsénico (As), cadmio (Cd) y mercurio (Hg). Los niveles deben estar muy por debajo de los límites nacionales de seguridad.

- Velocidad de disolución: Garantizar que los ingredientes activos se disuelven a la velocidad y en la medida esperadas en el sistema digestivo humano para su correcta absorción.

- Supervisión en proceso (IPM):

- Peso y dosis: Control en tiempo real del peso medio y de la variación de peso de las cápsulas o comprimidos para garantizar la precisión de la dosificación.

- Tiempo de desintegración: Comprobación por muestreo del tiempo necesario para que los comprimidos o cápsulas se desintegren en un líquido determinado. Normalmente, este tiempo debe ser inferior a 30 minutos para garantizar la liberación del principio activo.

- Pruebas de liberación de lotes:

- Límites microbianos: Pruebas de detección de $E. coli$, mohos y levaduras para garantizar que el producto está libre de contaminación microbiana.

- Metales pesados: Pruebas de plomo (Pb), arsénico (As), cadmio (Cd) y mercurio (Hg). Los niveles deben estar muy por debajo de los límites nacionales de seguridad.

- Velocidad de disolución: Garantizar que los ingredientes activos se disuelven a la velocidad y en la medida esperadas en el sistema digestivo humano para su correcta absorción.

II. Marco normativo y requisitos de etiquetado

Las marcas deben operar dentro de los marcos reguladores de los principales mercados mundiales.

- Normativa china: Cumplimiento estricto de las Buenas Prácticas de Fabricación (BPF) de China para la producción de alimentos sanitarios, que establecen requisitos específicos para la fabricación, las pruebas y el mantenimiento de registros.

- Normas internacionales: Cumplimiento de los requisitos del mercado internacional, como las normas cGMP de la FDA (Food and Drug Administration) de EE.UU. y las de la UE. REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas).

- Requisitos de etiquetado: La información de la etiqueta debe ser veraz y exacta, incluyendo:

- Lista de ingredientes y dosificación precisa.

- Advertencias sobre alérgenos (por ejemplo, gluten, soja, frutos secos).

- Declaraciones de propiedades saludables y advertencias para poblaciones inadecuadas.

III. Riesgos comunes y contramedidas

| Cuestión de riesgo | Causa raíz | Solución/contramedida |

| Contaminación microbiana | Arrastre de materias primas, mala calidad del aire de la sala blanca | Higienización periódica del entorno de producción mediante luz ultravioleta; protocolos estrictos de higiene de los empleados. |

| Fallo de estabilidad | Los ingredientes activos se degradan debido a la humedad, la luz o el calor | Utilizar materiales de envasado de alta barrera (por ejemplo, blísteres de aluminio), envasado al vacío o con nitrógeno; almacenamiento a temperatura/humedad controlada. |

| Contaminación por materias extrañas | Desgaste del equipo, contaminantes externos | Utilización de rayos X/detectores de metales para la exploración en línea; mantenimiento y calibración programados de los equipos. |

Lección de estudio de caso: El incidente del arroz de levadura roja de la farmacéutica Kobayashi en Japón pone de manifiesto que incluso los ingredientes naturales, si se producen o almacenan de forma inadecuada, pueden generar metabolitos nocivos (como la citrinina introducida inadvertidamente) que provocan problemas de salud generalizados y la retirada de productos. Las empresas deben reforzar la vigilancia toxicológica de los materia prima cadena de suministro y productos intermedios.

IV. Vías de certificación y confianza en la marca

La certificación es una forma muy eficaz de ganarse la aceptación del mercado y la confianza de los consumidores.

- Certificación Fundacional de Gestión: La obtención de la certificación ISO 22000 (Sistema de gestión de la seguridad alimentaria) establece un marco sistemático de gestión de riesgos.

- Certificaciones Premium Trust: Perseguir la certificación ecológica, kosher y halal para diferenciar el producto, aumentar significativamente la confianza en la marca y mejorar la competitividad internacional.

Retos, innovación y perspectivas de futuro

I. Principales retos

La industria se enfrenta a varios obstáculos inmediatos:

- Volatilidad de las materias primas: Interrupciones en la cadena de suministro y la inestabilidad geopolítica suelen provocar la imprevisibilidad del precio y la disponibilidad de los ingredientes básicos.

- Presión medioambiental: Aumento de la demanda de los consumidores y de la normativa alternativas al plástico ordenar el cambio hacia soluciones de envasado sostenibles.

- Producción personalizada: La necesidad de ampliar las capacidades de suplementos personalizados a la carta para atender necesidades genéticas o dietéticas individuales.

II. Impulsores de la innovación

La tecnología y la ciencia impulsan innovaciones clave:

- Formulación optimizada para IA: Utilizando Inteligencia Artificial (IA) para analizar rápidamente los datos y optimizar las proporciones de los ingredientes para mejorar la eficacia y la estabilidad.

- Nanotecnología: Emplear técnicas de nanoencapsulación para proteger los compuestos activos sensibles y aumentar significativamente su tasa de absorción y biodisponibilidad.

- Materiales sostenibles: Desarrollo de excipientes y envases ecológicos avanzados, como cubiertas de cápsulas a base de alginato para sustituir a la gelatina o HPMC tradicionales.

III. Perspectivas de futuro

- Panorama del mercado después de 2025: El mercado estará cada vez más dominado por las fábricas inteligentes , caracterizadas por la automatización total y el control de calidad en tiempo real.

- Dominio del comercio electrónico OEM: Los modelos de fabricación de equipos originales (OEM) de comercio electrónico se convertirán en la vía principal para el lanzamiento rápido de productos y el suministro escalable, atendiendo a las necesidades globales directas del consumidor.

Conclusión

Este proyecto esboza una sólida base esencial para el éxito en el sector de los suplementos para la salud. Hemos definido los estrictos requisitos para un abastecimiento superior de ingredientes, un diseño de las instalaciones conforme a las GMP y un control de calidad exhaustivo. La producción de cápsulas conformes y de alta calidad no es una mera etapa de fabricación, sino el cimiento de la confianza y el crecimiento de la industria de la salud. Ahora estamos preparados para pasar de la planificación a la ejecución.

Una vez comprendidos los detalles del proceso de producción, el siguiente paso es situarlo en un contexto empresarial y normativo más amplio. Le recomendamos que lea nuestra para una orientación completa desde el concepto hasta el mercado.