La fabricación de suplementos en forma de gominolas es el proceso de fabricación de suplementos en forma de gominolas, que abarca un proceso industrial completo desde el diseño de la formulación de la materia prima, la mezcla y el calentamiento, el moldeado y el enfriamiento, hasta el envasado y la inspección. Utiliza una matriz de colágeno o pectina para transformar vitaminas, minerales o extractos de hierbas en un producto nutricional delicioso y masticable. Este proceso se centra en garantizar la estabilidad y la biodisponibilidad de los nutrientes, al tiempo que cumple con las estrictas normas de la FDA y las buenas prácticas de fabricación (GMP). En el mercado de los suplementos nutricionales, en rápido crecimiento, la fabricación de suplementos en forma de gominolas es fundamental para proporcionar a las marcas servicios eficientes de personalización OEM/ODM, lo que permite a las empresas lanzar rápidamente productos personalizados, como gominolas vitamínicas para niños o cápsulas de belleza para mujeres. Esto ayuda a mejorar el cumplimiento de los consumidores y la competitividad del mercado, impulsando la industria mundial de los suplementos en forma de gominolas hacia una dirección sostenible y de alta tecnología. Como fabricante de suplementos de gominola, Gensei Global se compromete a proporcionar productos y servicios de alta calidad a clientes de todo el mundo.

Conceptos básicos de la formulación de gominolas

En el proceso de fabricación de suplementos de gominola, La formulación es la etapa fundamental en la que las materias primas se mezclan meticulosamente para crear productos estables y apetecibles que aporten beneficios para la salud. Este paso implica seleccionar y dosificar los ingredientes para lograr el equilibrio ideal de textura, sabor y eficacia nutricional, garantizando que las gominolas finales satisfagan las expectativas del consumidor y cumplan al mismo tiempo las normas reglamentarias, como las cGMP de la FDA. Como mercado de las gominolas evoluciona hacia la personalización en 2025, la formulación eficaz es crucial para la escalabilidad, permitiendo a las marcas pasar de los prototipos de laboratorio a la producción de gran volumen sin problemas.

Ingredientes clave en la formulación de las gominolas

El núcleo de cómo hacer suplementos de gominola formulación radica en una mezcla sinérgica de componentes. La base gelificante -típicamente gelatina (de origen animal, que proporciona una textura masticable con una fuerza de 200-300 Bloom) o pectina (de origen vegetal para las opciones veganas)- forma 20-40% de la fórmula, creando el rebote característico. Los nutrientes activos, como las vitaminas (C, D, B12), los minerales (zinc, hierro), los probióticos o los omega-3, comprenden 1-10% y deben encapsularse para protegerlos de la degradación. Los edulcorantes como la sacarosa, el jarabe de maíz o la estevia (para las variantes sin azúcar) constituyen 40-60%, mientras que los aromas naturales (cítricos, extractos de bayas) y los colorantes (de frutas o remolacha) aumentan el atractivo con 0,5-2%. Estabilizadores como el ácido cítrico o el sorbitol (0,1-1%) evitan la sinéresis o el crecimiento microbiano, garantizando una vida útil de 18-24 meses.

Desafíos de la formulación

Equilibrar estos elementos presenta obstáculos, en particular la estabilidad de los nutrientes durante la exposición al calor (por ejemplo, la vitamina C se degrada por encima de 70 °C) y la sensibilidad al pH de los probióticos o los omega-3, que requieren microencapsulación o entornos con baja actividad acuosa para conservar la viabilidad. Pueden surgir incoherencias de textura -demasiado blanda por exceso de humedad o quebradiza por gelificación excesiva- que exijan pruebas iterativas. Para las fórmulas veganas, la pectina exige una reticulación precisa del calcio, lo que complica la escalabilidad en comparación con la gelatina.

Tipos de fórmulas: Tradicional vs. Vegana

Las fórmulas tradicionales a base de gelatina dominan por su rentabilidad y sensación en boca superior, ideales para multivitamínicos de amplio espectro. Las alternativas veganas, a base de pectina o agar, aumentarán en 2025, con un crecimiento de la cuota de mercado del 25%, adaptándose a las demandas de etiquetas limpias en gominolas probióticas o sin azúcar. Algunos ejemplos son suplementos probióticos gominolas para la salud intestinal u opciones de bajo índice glucémico para diabéticos.

| Aspecto | Tradicional (a base de gelatina) | Vegano (a base de pectina) |

|---|---|---|

| Gelificante primario | Gelatina (de origen animal, fuerza 200-300 Bloom) | Pectina (de origen vegetal, procedente de cáscaras de cítricos o manzanas) |

| Perfil de textura | Suave, elástica, se deshace en la boca para ofrecer una sensación de calidad. | Más firme, menos elástica; requiere calcio para la reticulación a fin de lograr la masticabilidad. |

| Temperatura de procesamiento | 80-90°C; gelificación más fácil | 70-80°C; más sensible al pH (necesita 3,0-3,5 para un fraguado óptimo) |

| Coste por lote | Más bajo ($0,05-0,10/unidad); ampliamente disponible | Más alto ($0,08-0,15/unidad); aumenta debido al abastecimiento sostenible |

| Vida útil | 18-24 meses; estable en condiciones húmedas | 12-18 meses; propenso a la sinéresis (exudado) si no se estabiliza |

| Adecuación al mercado | Gran atractivo para los multivitamínicos; cuota de mercado de 70% en 2025 | Ideal para consumidores éticos/veganos; se adapta suplementos probióticos gominolas o etiqueta limpia |

| Desafíos | Cuestiones éticas/de bienestar animal; no halal/kosher a menos que esté certificado | Menor fuerza de gel; necesita aditivos como la goma garrofín para dar firmeza |

Fórmulas comunes de mercado para las gominolas

La fabricación de suplementos de gominola líderes en el mercado suele girar en torno a fórmulas probadas y adaptadas a las necesidades de los consumidores, como el bienestar diario o la salud específica. A continuación se muestra una tabla con cinco fórmulas comunes, incluyendo los desgloses típicos de los ingredientes (porcentajes por peso), los beneficios deseados y las notas de producción. Se basan en los estándares de la industria de 2025, con rendimientos para un lote de 100 kg.

| Tipo de fórmula | Ingredientes clave (% en peso) | Beneficios | Notas de producción |

|---|---|---|---|

| Multivitamínico diario | Gelatina (30%), sacarosa (40%), complejo vitamínico A/C/D/E/B (5%), ácido cítrico (2%), aroma de bayas (1%) | Apoyo nutricional general; aumento de la energía | Base de gelatina estándar; cocción a 85°C; rinde ~80.000 gominolas de 1 g; estable durante 24 meses. |

| Apoyo inmunitario | Pectina (25%), Jarabe de Maíz (45%), Vitamina C (10%), Zinc (2%), Extracto de Saúco (3%), Sabor a Limón (1%) | Aumenta la inmunidad; reduce la duración del resfriado | Apto para veganos; pH 3,5; microencapsulado de zinc para evitar el sabor metálico; MOQ 10.000 unidades |

| Ayuda para dormir | Gelatina (28%), Maltitol (42%), Melatonina (0,5%), Extracto de Manzanilla (2%), L-Teanina (1%), Aroma de Lavanda (1%) | Favorece la relajación y mejora la calidad del sueño | Proceso a baja temperatura (75°C); recubrimiento de liberación prolongada; nota reglamentaria: limitar la melatonina a 3mg/ración |

| Belleza/Crecimiento del cabello | Pectina (32%), Stevia (38%), Biotina (1%), Péptidos de colágeno (5%), Vitamina E (2%), Sabor Granada (1%) | Favorece la salud del cabello y la piel; estimula el colágeno | Vegano con proteínas añadidas; curado 48 horas para mayor firmeza; popular en suplementos de gominola para el crecimiento del cabello |

| Salud intestinal probiótica | Gelatina (35%), Inulina (prebiótico, 20%), Cepas probióticas (1.000 millones de UFC/g, 2%), Sabor a manzana (1%), Sorbitol (2%) | Mejora la digestión; equilibrio del microbioma | Probióticos con recubrimiento entérico; enfriar a <40°C tras la mezcla; caducidad 12 meses opción refrigerado |

Estas fórmulas ejemplifican estrategias escalables para la formulación de suplementos gomosos, adaptables para gominolas de marca blanca. Para ajustes personalizados, consulte a un fabricante de suplementos de gominolas.

Papel en la escalabilidad

Los laboratorios de I+D crean prototipos de fórmulas utilizando mezcladores de lotes pequeños, realizando ensayos de estabilidad (envejecimiento acelerado a 40 °C) para validar la eficacia antes de la ampliación. Esto garantiza una transferencia sin problemas a las líneas industriales, minimizando los residuos y apoyando las tiradas OEM de más de 5.000 unidades, como se ha visto en el boom de la nutrición personalizada de 2025. Para obtener información más detallada, consulte el gominola proceso de fabricación de suplementos en nuestra Guía de pilares.

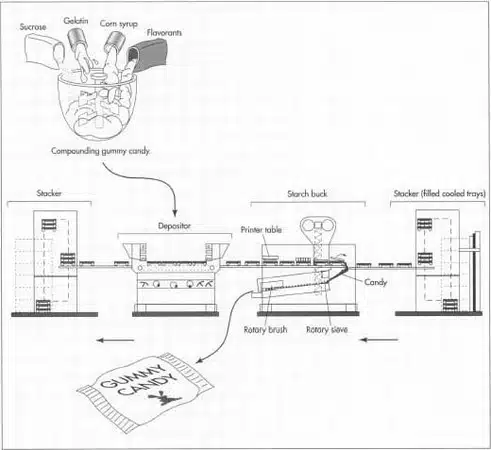

El proceso de fabricación paso a paso

El proceso de fabricación de los suplementos de gominola es una operación precisa de varias fases que transforma las materias primas en productos estables en almacén y ricos en nutrientes. Este desglose técnico, basado en las normas del sector a fecha de octubre de 2025, cubre los pasos clave con detalles sobre el equipo, los parámetros y los controles. Las líneas automatizadas pueden producir entre 500 y 5.000 kg/hora, lo que garantiza la escalabilidad para tiradas de OEM/ODM.

Etapa 1. Preparación y formulación de los ingredientes

Las materias primas -agentes gelificantes (gelatina de 200-300 Bloom o pectina para las opciones veganas), edulcorantes (azúcar o estevia), aromas, colorantes y activos (por ejemplo, vitaminas C/D, probióticos)- se pesan con balanzas de precisión (±0,1% de exactitud). La gelatina se hidrata en agua a 40-50°C durante 30-60 minutos para evitar la formación de grumos, mientras que los nutrientes sensibles al calor, como la vitamina C, se microencapsulan para resistir el procesado. El equipo incluye mezcladores enchaquetados para la mezcla inicial. Los controles de calidad verifican la pureza mediante ensayos de HPLC e hisopos microbianos, garantizando el cumplimiento de las normas cGMP de la FDA.

Paso 2. Mezcla y cocción

La papilla se mezcla en marmitas encamisadas de alto cizallamiento (por ejemplo, modelos SaintyCo) a 40-60°C durante 10-20 minutos para conseguir uniformidad (viscosidad: 5.000-15.000 cP). La cocción sigue en el mismo recipiente, calentando a 80-90°C para las fórmulas a base de gelatina (70-80°C para la pectina) durante 20-30 minutos, controlada por sensores Brix (60-75%) y pH (3,5-4,5) en tiempo real. Esto activa la gelificación sin degradar los activos; por ejemplo, limitando la exposición a <5 minutos por encima de 85°C para los probióticos. Innovaciones como los hervidores optimizados por IA se ajustan dinámicamente para la consistencia del lote.

Paso 3. Deposición y moldeo

La pasta caliente (40-50°C) se deposita mediante máquinas servoaccionadas (por ejemplo, depositadoras Bosch, 100-120/minuto) en moldes de silicona con o sin almidón a una presión de 1-3 bares, lo que garantiza una variación de peso de ±5% para una dosificación uniforme. Los sistemas sin almidón, dominantes en 2025, reducen los residuos en 30% y permiten formas complejas como logotipos de marca. Los sistemas de visión en línea detectan defectos como bolsas de aire.

Paso 4. Enfriamiento, curado y desmoldeo

Las gominolas entran en túneles de enfriamiento (15-25°C, 40-60% HR, 5-20 minutos de permanencia) con flujo de aire laminar (0,5-2 m/s) para una gelificación rápida, alcanzando una firmeza de 80-90%. A continuación se realiza el curado en salas de clima controlado (20-25°C, 24-48 horas) para estabilizar la textura y reducir la humedad a 10-15%. El desmoldeo se realiza mediante mesas vibratorias automatizadas o soplado de aire a temperatura ambiente, con comprobaciones posteriores de la integridad de la forma mediante durómetros.

Etapa 5. Acabado, recubrimiento y envasado

El pulido opcional en tambores de lijado aplica revestimientos de aceite/azúcar (5-10 minutos, temperatura ambiente) para evitar que se pegue. El envasado se realiza en líneas con flujo de nitrógeno (por ejemplo, embotelladoras Marchesini, 50-200 unidades/minuto) con laminados PET/AL/PE (<0,1 g/m² WVTR) para oxígeno <1%, lo que prolonga la vida útil a 18-24 meses. El control de calidad final incluye pruebas de integridad del precinto y ensayos de potencia.

| Escenario | Parámetros clave | Ejemplo de equipamiento | Marco temporal |

|---|---|---|---|

| Mezclar/Cocinar | 80-90°C, pH 3,5-4,5 | Hervidor encamisado | 30-50 min |

| Depósito | 40-50°C, 1-3 bar | Servodepósito | <2 seg/molde |

| Enfriamiento/Curado | 15-25°C, 40-60% RH | Túnel de refrigeración | 5-48 horas |

| Embalaje | <1% O₂ flush | Embotelladora de nitrógeno | 1-2 min/unidad |

Este proceso, perfeccionado para 2025 sostenibilidad (por ejemplo, tecnología sin almidón), garantiza gominolas de alto rendimiento (95%+) y estables en nutrientes. Para tiradas personalizadas, consulte a un fabricante de suplementos de gominola.

Aunque dominar las complejidades de la fabricación de suplementos de gominola puede transformar su estrategia de producción, comprender el mundo más amplio de los suplementos de gominola -desde los beneficios hasta las tendencias del mercado- es esencial para el éxito. Profundice en nuestra Guía completa de los suplementos de gominola para explorar cómo se aplican estos conocimientos de fabricación a las soluciones de bienestar del mundo real.

Control de calidad y cumplimiento de la normativa

El control de calidad (CC) y el cumplimiento de la normativa constituyen la espina dorsal de fabricación de suplementos de gominola, salvaguardar la seguridad y eficacia de los productos y la confianza de los consumidores en medio de la crisis. mercado de las gominolas‘a $12 mil millones para 2025. El control de calidad en el proceso implica un seguimiento en tiempo real durante la producción, como pruebas de pH (objetivo 3,5-4,5 para optimizar la gelificación y la estabilidad de los nutrientes), comprobaciones de viscosidad (5.000-15.000 cP para la capacidad de vertido) y muestreo microbiano (por ejemplo, frotis de ATP para una carga biológica <1.000 UFC/g). Estas medidas detectan a tiempo las desviaciones y evitan fallos en los lotes.

Principales normas reglamentarias

Los fabricantes deben adherirse a las Buenas Prácticas de Fabricación Actuales (BPF) de la FDA, según la norma 21 CFR Parte 111, que exige procedimientos documentados para la verificación de la identidad de los ingredientes, la validación del proceso y las pruebas de potencia y pureza del producto acabado. La normativa de la UE (por ejemplo, la Directiva 2002/46/CE) añade requisitos para nuevos alimentos como las gominolas con probióticos, mientras que las certificaciones de terceros de la NSF o la USP garantizan la excelencia voluntaria en los límites de contaminantes (por ejemplo, metales pesados <10 ppm). En 2025, las directrices actualizadas de la FDA sobre nuevos ingredientes dietéticos (NDI) hacen hincapié en las notificaciones previas a la comercialización de activos innovadores como los adaptógenos.

Errores comunes y soluciones

El sobrecalentamiento durante la cocción (>90°C) puede degradar los nutrientes sensibles al calor, como la vitamina C, en 20-30%, mientras que los riesgos de contaminación por contacto cruzado (por ejemplo, alérgenos) conducen a retiradas de productos. La escasa circulación de aire en los túneles de secado puede favorecer la formación de moho, superando los umbrales microbianos.

Buenas prácticas para el cumplimiento de la normativa

Implemente la trazabilidad de lotes a través de sistemas ERP para obtener pistas de auditoría completas y realice pruebas de estabilidad acelerada (40 °C/75% HR durante 6 meses) para confirmar una vida útil de 18-24 meses. Entre las tendencias emergentes para 2025 se incluye el análisis predictivo de IA para el control de calidad, que mejora el cumplimiento de la norma 21 CFR Parte 111 al reducir la variabilidad hasta en 15%. Para obtener información más detallada, consulte nuestra Guía básica sobre gominolas.

OEM y ODM en la fabricación de suplementos de gominola

En fabricación de suplementos de gominola, Los modelos OEM (Original Equipment Manufacturing, fabricación de equipos originales) y ODM (Original Design Manufacturing, fabricación de diseños originales) permiten a las marcas subcontratar la producción sin instalaciones propias, lo que acelera la entrada en el floreciente mercado de los suplementos de gominola. El OEM consiste en replicar la fórmula exacta de un cliente -por ejemplo, una gominola multivitamínica personalizada- y el fabricante se encarga del escalado y el envasado, lo que resulta ideal para marcas establecidas que buscan una replicación rentable. El ODM, por el contrario, ofrece un diseño integral que incluye I+D para fórmulas prediseñadas (por ejemplo, variantes de probióticos o somníferos), lo que permite crear prototipos y personalizar sabores, formas o bases veganas con mayor rapidez. En el cuadro siguiente se comparan ambas:

| Aspecto | OEM | ODM |

|---|---|---|

| Enfoque | Replicación de fórmulas proporcionadas por el cliente | Diseño y formulación dirigidos por el fabricante |

| Personalización | Limitado a la producción/envasado | I+D completa, incluidos ingredientes y pruebas |

| Tiempo de comercialización | 4-8 semanas | 8-12 semanas (incluye la creación de prototipos) |

| Coste | Menor inversión inicial (~$0,10-0,20/unidad a escala) | Mayor retorno de la inversión inicial (~$0,15-0,30/unidad) pero más rápido |

| Idoneidad | Marcas establecidas con recetas propias | Startups que necesitan soluciones llave en mano para suplementos de gominola de marca blanca |

Ampliación de la producción y papel de los proveedores de materias primas experimentados

Pasar de los prototipos a la producción en serie requiere una infraestructura sólida, con cantidades mínimas de pedido (MOQ) que suelen ser de 5.000 a 10.000 unidades para justificar los costes de preparación, y plazos de 8 a 12 semanas para las tiradas completas. Las fábricas con experiencia demostrada en el suministro de materias primas son fundamentales en este caso, ya que garantizan el abastecimiento constante de insumos de alta calidad como la gelatina o la pectina, mitigando riesgos como la escasez o la variabilidad que podrían retrasar los lotes en 20-30%. Estos fabricantes realizan auditorías de proveedores y mantienen cadenas diversificadas, garantizando la pureza (por ejemplo, vitaminas con una potencia superior a 98%) y el cumplimiento, lo que mejora la eficacia del producto y reduce los riesgos de retirada. En 2025, esta experiencia contribuye a la ampliación sostenible de los suplementos de gominola de marca blanca, lo que permite a las marcas satisfacer la demanda sin comprometer la calidad.

conclusión

Esta guía detalla todo el proceso de fabricación de suplementos de gominola, desde la base de la formulación hasta la producción a gran escala. Comienza con una introducción a la formulación básica, incluidos los retos de equilibrar la matriz de colágeno o pectina con los ingredientes activos, y compara las formulaciones tradicionales y vegetarianas. A continuación, profundiza en los detalles técnicos de los seis pasos clave -preparación de la materia prima, mezcla y calentamiento, moldeado y enfriamiento, y acabado y envasado- para garantizar la estabilidad nutricional y una producción eficiente. La sección de control de calidad y cumplimiento de la normativa hace hincapié en la supervisión en tiempo real y la mitigación de riesgos según las normas cGMP de la FDA. El modelo OEM/ODM destaca su papel en la personalización y la escalabilidad, concretamente cómo los fabricantes con experiencia en el suministro de materias primas pueden reducir el riesgo de retrasos en 20-30% mediante la optimización de la cadena de suministro. Por último, la guía analiza retos como la volatilidad de la cadena de suministro, innovaciones como la optimización de la IA y tendencias de sostenibilidad, así como una perspectiva de mercado para 2025. A través de estos pasos, la fabricación de suplementos de gominola no solo garantiza la seguridad y eficacia del producto, sino que también proporciona a las marcas una ventaja estratégica en el rápido tiempo de comercialización, impulsando la transformación de la industria de suplementos de gominola hacia productos personalizados y sostenibles.

Fuente de la imagen: https://www.madehow.com/