Dans l'industrie moderne de la santé, les suppléments en gélules sont devenus une partie importante de la vie quotidienne des gens. Qu'il s'agisse de vitamines, de minéraux ou d'extraits de plantes, les gélules sont appréciées pour leur commodité, leur dosage précis et leur facilité de stockage. Alors, comment se déroule la fabrication des compléments alimentaires sous forme de gélules ? Cet article analyse en détail le processus de production des compléments alimentaires en gélules. suppléments en gélules, L'objectif est d'améliorer la qualité des produits, de la sélection des matières premières à la technologie de production, en passant par le contrôle de la qualité et les exigences réglementaires.

Sélection des matières premières et conception de la formulation

Sélection et normes des ingrédients actifs

Les ingrédients actifs comprennent des vitamines, des minéraux (par exemple, Mg2+, Zn2+, et Extraits de plantes (par exemple, la curcumine, les ginsénosides).

Critères de sélection :

- Haute pureté : La pureté de la substance active centrale doit être supérieure à 99% ($> 99\%$) pour garantir un dosage précis et une efficacité stable.

- Certification de l'approvisionnement : La préférence doit être donnée aux matières premières traçables et certifiées, telles que celles qui bénéficient d'une certification biologique ou d'une vérification de l'absence d'OGM. Ces certifications garantissent la sécurité, la durabilité et le respect de l'environnement.

- Extraits normalisés : Pour les matières premières végétales, il convient de choisir des extraits normalisés afin de garantir une teneur constante en composés marqueurs actifs dans chaque lot.

Sélection des excipients (matières auxiliaires)

Les excipients sont utilisés pour la mise en forme, le bon déroulement de la production et l'amélioration de la biodisponibilité.

| Type de matériau | Exemples courants | Fonction principale | Comparaison |

| Remplisseur | Cellulose microcristalline (MCC), Lactose | Ajoute du volume aux comprimés/capsules pour un remplissage précis. | Le MCC est naturel, inerte et offre une excellente fluidité. |

| Lubrifiant | Stéarate de magnésium | Réduit la friction entre la poudre et les machines, améliorant ainsi l'efficacité de la production. | Largement utilisé, mais des doses élevées peuvent affecter le temps de désintégration. |

| Coquille de la capsule | Gélatine | Source animale, faible coût, bonne stabilité. | Ne convient pas aux végétariens ; considérations éthiques. |

| Shell végétarienne HPMC | Source végétale, convient aux végétariens et aux restrictions religieuses. | Coût légèrement plus élevé ; plus sensible à l'humidité. |

Développement et test de formulations

Calcul du dosage : Déterminer avec précision la quantité d'ingrédients actifs sur la base d'études cliniques et de l'apport nutritionnel recommandé (ANR) ou de l'apport maximal tolérable (AMT).

Évaluation de la compatibilité : Évaluer toutes les matières premières (actifs et excipients) dans la formule pour détecter les réactions chimiques potentielles ou les interactions physiques afin de prévenir la dégradation des composants actifs.

Test de stabilité :

- Test de vieillissement accéléré : Le produit fini est soumis à des conditions extrêmes (par exemple, une température élevée de 40℃ et une humidité élevée de 75% RH) afin de prédire la durée de conservation sur une courte période. Cela permet de garantir que l'efficacité reste au moins égale à 90% de l'allégation de l'étiquette pendant toute la période de stockage.

Tendances en matière de durabilité et d'étiquetage propre

La formulation moderne met l'accent sur la durabilité et les “étiquettes propres” :

- Utilisation d'ingrédients d'origine végétale : Maximiser l'utilisation d'extraits botaniques et de protéines végétales, en remplacement des composants d'origine animale.

- Réduction de la dépendance à l'égard du collagène animal : S'orienter vers des ingrédients qui favorisent la production endogène de collagène (par exemple, la vitamine C, la biotine) ou vers des alternatives végétaliennes pour répondre aux demandes des consommateurs végétariens et éthiques.

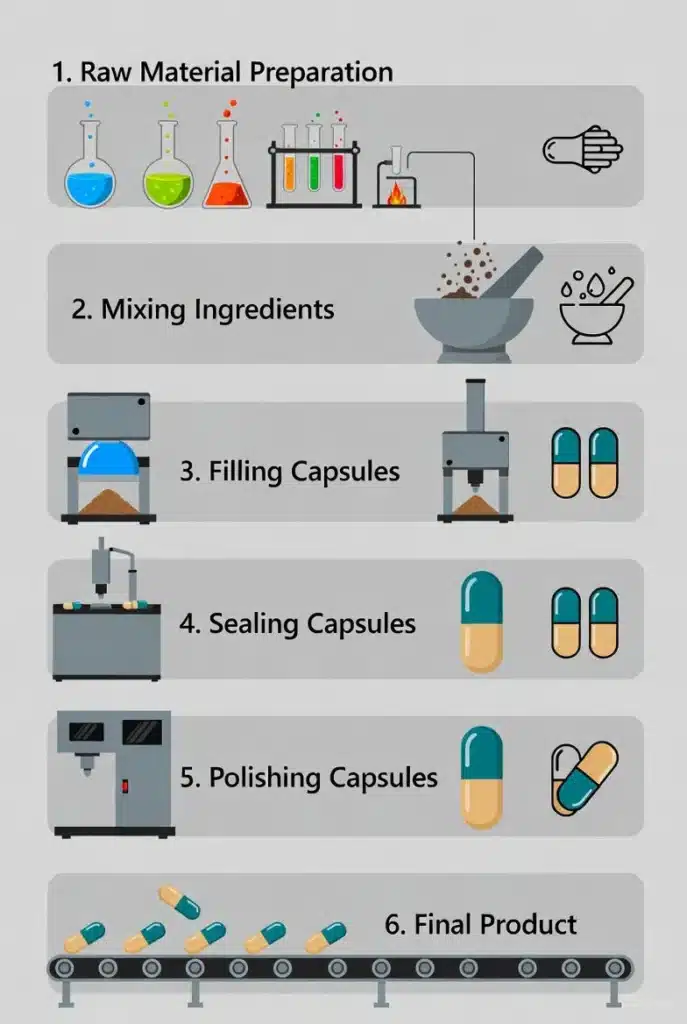

Processus de fabrication des suppléments sous forme de gélules

Le processus de fabrication des gélules consiste à remplir de poudre ou de granulés des enveloppes préformées, en respectant les normes strictes des BPF (bonnes pratiques de fabrication).

🏅 Préparation et prétraitement des matières premières

- Pesée : Tous les ingrédients actifs et les excipients sont pesés avec précision selon la formule du lot.

- Broyage et tamisage : Les matériaux sont broyés à la finesse requise et passent à travers un tamis pour éliminer les grumeaux et les impuretés, garantissant ainsi une distribution uniforme de la taille des particules.

🧪 Mélange

- Mélange à sec : Toutes les matières en poudre pesées et traitées sont mélangées uniformément dans des mélangeurs spécialisés (par exemple, mélangeurs en V, mélangeurs tridimensionnels). L'homogénéité est essentielle pour garantir un dosage précis et cohérent dans chaque capsule.

- Ajout de lubrifiant : Des lubrifiants (tels que le stéarate de magnésium) sont ajoutés lors de la dernière étape du mélange afin d'améliorer la fluidité de la poudre, ce qui est essentiel pour un remplissage efficace.

💊 Encapsulation

- Séparation des coquilles de gélules : Une machine de remplissage de gélules automatique ou semi-automatique ouvre et sépare les enveloppes de gélules préformées.

- Remplissage en poudre : La poudre uniformément mélangée est ensuite introduite dans le corps inférieur (ou conteneur) de l'enveloppe de la capsule.

- Fermeture et verrouillage : La partie supérieure (capuchon) de la capsule est rejointe sur le corps inférieur et fermement verrouillée, assurant le confinement du contenu et empêchant les fuites.

✨ Polissage et inspection

- Polissage : Une machine à polir les capsules est utilisée pour éliminer toute poudre résiduelle de la surface de la capsule, ce qui permet d'obtenir une finition lisse et propre.

- Contrôle du poids : Des échantillons aléatoires sont contrôlés pour vérifier la variation du poids des capsules afin de vérifier la cohérence et la précision du dosage du remplissage.

- Détection des métaux : Le produit final est contrôlé pour détecter d'éventuels contaminants métalliques afin de garantir la sécurité du consommateur.

📦 Post-traitement

- Emballage primaire : Les capsules finies sont emballées dans les récipients qui contiennent directement le produit (par exemple, bouteilles, plaquettes thermoformées).

- Emballage secondaire : Il s'agit de placer les paquets primaires dans des cartons, d'appliquer l'étiquetage final et de mettre en boîte pour l'expédition.

- Essais et mise en circulation des produits finis : Les derniers contrôles de qualité, y compris les tests physicochimiques et microbiologiques, sont effectués. Le lot n'est libéré pour la distribution qu'après confirmation de la conformité totale à toutes les spécifications de qualité.

Exigences en matière d'équipement et d'installations

La fabrication de compléments alimentaires de haute qualité repose sur des équipements de pointe et des installations conformes aux bonnes pratiques de fabrication (BPF).

I. Liste des équipements de production de base

Le tableau suivant présente l'équipement essentiel requis pour une ligne de production de gélules ou de comprimés, en mettant l'accent sur la fonction et la gamme de coûts.

| Nom de l'équipement | Fonction principale | Fourchette de prix (RMB) |

| Blender (par exemple, type V, 3D Mixer) | Assure un mélange uniforme des poudres de matières premières | ¥ 20k - 150k |

| Remplisseuse de gélules ou presse à comprimés à grande vitesse | Façonnage de la forme de dosage (remplissage de poudre ou pressage de comprimés) | ¥ 100k - 500k |

| Équipement de séchage (par exemple, sécheur à lit fluidisé) | Séchage rapide et uniforme des granulés humides (pour la granulation humide) | ¥ 80k - 300k |

| Machine d'emballage automatique (embouteillage/blisters) | Emballage final du produit, garantissant l'intégrité du scellage | ¥ 100k - 400k |

| Instruments de détection de la qualité (par exemple, scanner à rayons X) | Vérifie le poids et la dureté du produit et détecte les métaux ou les contaminants. | ¥ 150k - 800k |

II. Aménagement des installations et contrôle de l'environnement

L'installation doit être divisée scientifiquement en fonction du flux de travail et les paramètres environnementaux doivent être strictement contrôlés afin d'éviter toute contamination croisée.

- Zonage de la salle blanche :

- Zone des matières premières : Zone réservée à la réception, à l'inspection et au stockage des matériaux.

- Zone de production (zone propre) : La zone de fabrication principale qui doit maintenir un niveau de propreté élevé (par exemple, grade D ou C).

- Zone d'emballage : Zone désignée pour le scellement final, la mise en boîte et l'étiquetage des produits finis.

- Système de filtration de l'air : Un système efficace de filtre HEPA (filtre à particules à haute efficacité) doit être mis en place pour garantir la propreté de l'air dans la zone de production, en contrôlant la contamination particulaire et microbienne.

III. Choix de l'échelle et estimation des investissements

- Options d'échelle :

- Grade de laboratoire : Utilise un équipement manuel ou semi-automatique, adapté aux tests de formules en petits lots et à la recherche et au développement.

- Qualité industrielle : Elle utilise des lignes de production entièrement automatisées, dont l'investissement dépasse généralement 500 000 à 2 millions de RMB, afin d'obtenir une capacité élevée et des coûts unitaires faibles.

- Estimation des coûts :

- Le capital de départ pour une petite chaîne de production (comprenant l'équipement de base et l'installation d'une salle blanche simple) est d'environ 100 000 à 500 000 RMB.

- Dans le cadre d'une exploitation raisonnable, la période de retour sur investissement (RSI) pour une petite ligne est généralement de 1 à 2 ans.

Contrôle de la qualité et conformité réglementaire

La crédibilité et la viabilité commerciale de toute marque de compléments alimentaires reposent sur un contrôle de qualité (CQ) rigoureux et sur le respect des réglementations.

I. Contrôle de la qualité de bout en bout

Le contrôle de la qualité doit être intégré à chaque étape de la production pour garantir la sécurité et l'efficacité du produit.

- Surveillance en cours de processus (IPM) :

- Poids et dosage : Contrôle en temps réel du poids moyen et de la variation de poids des gélules ou des comprimés pour garantir la précision du dosage.

- Temps de désintégration : Test d'échantillonnage du temps nécessaire pour que les comprimés ou les gélules se désintègrent dans un liquide donné. Ce temps doit généralement être inférieur à 30 minutes pour garantir la libération de l'ingrédient actif.

- Test de libération de lots :

- Limites microbiennes : Recherche de $E. coli$, de moisissures et de levures pour s'assurer que le produit est exempt de toute contamination microbienne.

- Métaux lourds : Recherche de plomb (Pb), d'arsenic (As), de cadmium (Cd) et de mercure (Hg). Les niveaux doivent être bien inférieurs aux limites de sécurité nationales.

- Taux de dissolution : Garantir que les ingrédients actifs se dissolvent à la vitesse et à l'étendue attendues dans le système digestif humain pour une absorption correcte.

- Surveillance en cours de processus (IPM) :

- Poids et dosage : Contrôle en temps réel du poids moyen et de la variation de poids des gélules ou des comprimés pour garantir la précision du dosage.

- Temps de désintégration : Test d'échantillonnage du temps nécessaire pour que les comprimés ou les gélules se désintègrent dans un liquide donné. Ce temps doit généralement être inférieur à 30 minutes pour garantir la libération de l'ingrédient actif.

- Test de libération de lots :

- Limites microbiennes : Recherche de $E. coli$, de moisissures et de levures pour s'assurer que le produit est exempt de toute contamination microbienne.

- Métaux lourds : Recherche de plomb (Pb), d'arsenic (As), de cadmium (Cd) et de mercure (Hg). Les niveaux doivent être bien inférieurs aux limites de sécurité nationales.

- Taux de dissolution : Garantir que les ingrédients actifs se dissolvent à la vitesse et à l'étendue attendues dans le système digestif humain pour une absorption correcte.

II. Cadre réglementaire et exigences en matière d'étiquetage

Les marques doivent opérer dans les cadres réglementaires des principaux marchés mondiaux.

- Réglementation chinoise : Respect strict des bonnes pratiques de fabrication (BPF) chinoises pour la production d'aliments de santé, qui fixent des exigences spécifiques en matière de fabrication, d'essais et de tenue de registres.

- Normes internationales : Respect des exigences du marché international, telles que les normes cGMP de la FDA américaine (Food and Drug Administration) et celles de l'UE REACH (enregistrement, évaluation, autorisation et restriction des produits chimiques).

- Exigences en matière d'étiquetage : Les informations figurant sur l'étiquette doivent être véridiques et exactes :

- Liste des ingrédients et dosage précis.

- Avertissements concernant les allergènes (par exemple, gluten, soja, fruits à coque).

- Allégations de santé et avertissements pour les populations inadaptées.

III. Risques communs et contre-mesures

| Problématique du risque | Cause première | Solution/contre-mesure |

| Contamination microbienne | Rétention de matières premières, mauvaise qualité de l'air de la salle blanche | Assainissement régulier de l'environnement de production à la lumière UV ; protocoles d'hygiène stricts pour les employés. |

| Défaut de stabilité | Les ingrédients actifs se dégradent sous l'effet de l'humidité, de la lumière ou de la chaleur. | Utiliser des matériaux d'emballage à haute barrière (par exemple, des blisters en aluminium), des emballages sous vide ou sous azote, un stockage à température et humidité contrôlées. |

| Contamination par des matières étrangères | Usure des équipements, polluants externes | Utiliser des rayons X/détecteurs de métaux pour le balayage en ligne ; assurer la maintenance et l'étalonnage programmés de l'équipement. |

Leçon d'étude de cas : L'incident du riz à la levure rouge de Kobayashi Pharmaceutical au Japon montre que même les ingrédients naturels, s'ils sont mal produits ou stockés, peuvent générer des métabolites nocifs (comme la citrinine introduite par inadvertance), entraînant des problèmes de santé généralisés et des rappels de produits. Les entreprises doivent renforcer la surveillance toxicologique des matière première la chaîne d'approvisionnement et les produits intermédiaires.

IV. Filières de certification et confiance dans la marque

La certification est un moyen très efficace de gagner l'acceptation du marché et la confiance des consommateurs.

- Certification en gestion de base : L'obtention de la certification ISO 22000 (système de management de la sécurité des denrées alimentaires) établit un cadre systématique de gestion des risques.

- Certifications Premium Trust : Obtenir les certifications biologique, casher et halal pour différencier les produits, renforcer considérablement la confiance dans la marque et améliorer la compétitivité internationale.

Défis, innovation et perspectives d'avenir

I. Principaux défis

L'industrie est confrontée à plusieurs obstacles immédiats :

- Volatilité des matières premières : Perturbations de la chaîne d'approvisionnement et l'instabilité géopolitique entraînent souvent une imprévisibilité des prix et de la disponibilité des ingrédients de base.

- Pression environnementale : L'augmentation de la demande des consommateurs et de la réglementation en matière de alternatives au plastique Mandater l'évolution vers des solutions d'emballage durables.

- Production personnalisée : La nécessité d'augmenter les capacités pour des suppléments personnalisés à la demande pour répondre à des besoins génétiques ou alimentaires individuels.

II. Les moteurs de l'innovation

La technologie et la science sont à l'origine d'innovations majeures :

- Formulation optimisée par l'IA : Utilisation de l'intelligence artificielle (IA) pour analyser rapidement les données et optimiser les ratios d'ingrédients afin d'améliorer l'efficacité et la stabilité.

- Les nanotechnologies : Utiliser des techniques de nano-encapsulation pour protéger les composés actifs sensibles et augmenter de manière significative leur taux d'absorption et leur biodisponibilité.

- Matériaux durables : Développer des excipients et des emballages écologiques avancés, tels que des enveloppes de gélules à base d'alginate pour remplacer la gélatine traditionnelle ou le HPMC.

III. Perspectives d'avenir

- Le paysage du marché après 2025 : Le marché sera de plus en plus dominé par les usines intelligentes, caractérisées par une automatisation complète et une surveillance du contrôle qualité en temps réel.

- Domination des équipementiers du commerce électronique : Les modèles de fabrication d'équipements d'origine (OEM) par le biais du commerce électronique deviendront la principale voie pour le lancement rapide de produits et l'approvisionnement modulable, en répondant aux besoins mondiaux des consommateurs.

Conclusion

Ce projet définit les bases solides indispensables à la réussite dans le secteur des compléments alimentaires. Nous avons défini les exigences strictes en matière d'approvisionnement en ingrédients de qualité supérieure, de conception d'installations conformes aux BPF et de contrôle de qualité complet. La production de gélules conformes et de haute qualité n'est pas simplement une étape de fabrication, mais le fondement de la confiance et de la croissance de l'industrie de la santé. Nous sommes maintenant prêts à passer de la planification à l'exécution.

Après avoir saisi les détails du processus de production, l'étape suivante consiste à le placer dans un contexte commercial et réglementaire plus large. Nous vous recommandons de lire notre pour une assistance complète, de la conception à la commercialisation.