Notre équipe de professionnels vous aidera à aller plus loin !

Obtenir un devis. Poser une question. Nous répondons dans un délai de 10 à 15 minutes pendant les heures de bureau.

fabricant de suppléments en comprimés

Vous recherchez un fabricant de comprimés de grande capacité, de haute qualité et hautement certifié pour développer et produire des compléments nutritionnels ou diététiques exceptionnels pour vos clients ? Ne cherchez pas plus loin que Gensei.

Nous comprenons que le choix d'un produit abordable mais de haute qualité complément alimentaire sous forme de comprimés Le choix d'un fabricant peut s'avérer difficile. C'est pourquoi nous avons élaboré un guide complet pour vous aider à prendre une décision éclairée.

Dans cet article, nous allons vous présenter la tablette processus de fabrication des compléments alimentaires, Nous vous présentons notre large gamme de produits et de services, et répondons à vos questions sur la fabrication de comprimés de compléments alimentaires sur mesure. .

qu'est-ce que la fabrication de compléments alimentaires en comprimés ?

Fabrication de comprimés de compléments alimentaires est le processus de conversion des ingrédients en poudre (nutriments actifs et excipients) en comprimés solides, précisément dosés et stables, par compression. Il s'agit d'une méthode très répandue pour la production de compléments alimentaires en raison de sa rentabilité, de sa facilité d'utilisation pour les consommateurs et de sa capacité à incorporer une large gamme d'ingrédients.

- Cette première étape consiste à combiner les ingrédients actifs (vitamines, minéraux, plantes médicinales, acides aminés, etc. excipients (ingrédients inactifs).

- Les excipients jouent un rôle crucial :

- Classeurs : Pour maintenir la cohésion du comprimé (par exemple, cellulose microcristalline, amidon, gommes).

- Charges/Diluants : Ajouter du volume pour une taille de comprimé raisonnable (par exemple, lactose, phosphate dicalcique).

- Désintégrants : Pour aider le comprimé à se désagréger dans l'organisme afin de libérer les nutriments (par exemple, croscarmellose sodique).

- Lubrifiants : Pour empêcher la poudre de coller à la machine à comprimés (par exemple, stéarate de magnésium).

- Glidants : Pour améliorer l'écoulement de la poudre (par exemple, le dioxyde de silicium colloïdal).

- Couleurs/saveurs : Pour des raisons esthétiques ou pour masquer le goût.

Approvisionnement en ingrédients et contrôle de la qualité :

- Toutes les matières premières sont soumises à des tests rigoureux d'identité, de pureté, de puissance et de contamination (métaux lourds, microbes, etc.) avant d'être approuvées pour l'utilisation.

Mélange et mixage :

- Les principes actifs et les excipients, pesés avec précision, sont soigneusement mélangés dans de grands mélangeurs industriels afin de garantir une distribution homogène de tous les composants dans l'ensemble du lot. Ceci est essentiel pour assurer un dosage constant dans chaque comprimé.

Granulation (facultative mais courante) :

- Cette étape transforme les poudres fines en granulés plus gros, plus denses et plus fluides. C'est souvent nécessaire si les poudres brutes ne se compriment pas bien directement ou si elles ont de mauvaises propriétés d'écoulement, ce qui peut entraîner des incohérences.

- Granulation humide : Il s'agit d'ajouter une solution liante liquide au mélange de poudres, créant ainsi une masse humide, qui est ensuite séchée et tamisée en granulés.

- Granulation à sec : Il s'agit de compacter les poudres en gros morceaux (compactage par boulettes ou par rouleaux), puis de les broyer pour obtenir des granulés, sans utiliser de liquides.

- Compression directe : Si les ingrédients possèdent intrinsèquement de bonnes propriétés d'écoulement et de compressibilité, cette étape de granulation peut être omise, ce qui en fait la méthode la plus simple et la plus rentable.

Compression de la tablette :

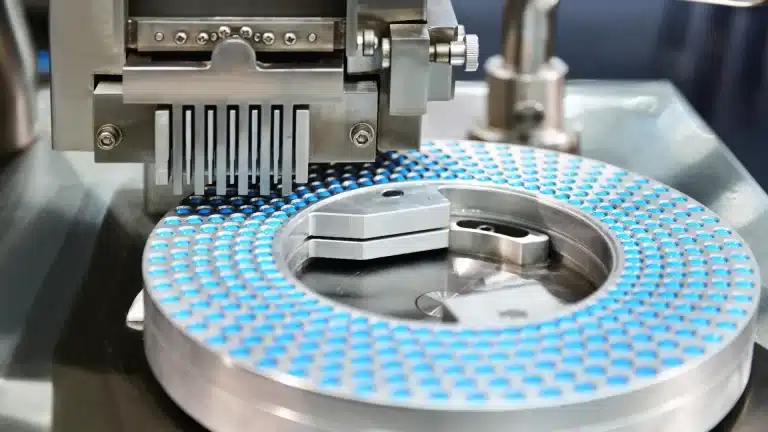

- La poudre ou les granulés mélangés sont introduits dans un machine à comprimés.

- La poudre remplit la cavité d'une matrice, puis un poinçon supérieur et un poinçon inférieur exercent une immense pression pour compacter le matériau en un comprimé solide d'une taille, d'une forme et d'une dureté spécifiques.

- Les presses à comprimés modernes sont hautement automatisées et garantissent un poids, une épaisseur et une dureté constants pour chaque comprimé. Ils peuvent également créer des empreintes spécifiques (comme des logos ou des partitions pour la rupture).

Enrobage des comprimés (en option) :

- De nombreux comprimés sont soumis à un processus de revêtement pour diverses raisons :

- Amélioration de la déglutition : Ils sont ainsi plus faciles à avaler.

- Masquage du goût/de l'odeur : Couvre les saveurs ou les odeurs désagréables.

- Protection : Protège les ingrédients de l'humidité, de la lumière ou de l'oxygène, prolongeant ainsi leur durée de conservation.

- Libération retardée/intéressée : Empêche la dissolution dans l'estomac, ce qui permet au comprimé de libérer son contenu dans l'intestin.

- Esthétique : Apporte de la couleur et une finition lisse.

- De nombreux comprimés sont soumis à un processus de revêtement pour diverses raisons :

Contrôle final de la qualité et essais :

- Les comprimés finis subissent une série de tests pour s'assurer qu'ils répondent aux spécifications :

- Uniformité du poids : Confirmer la constance du dosage.

- Dureté : Pour assurer la résistance à la rupture lors de la manipulation.

- Friabilité : Pour tester la résistance à l'effritement.

- Temps de désintégration : Temps nécessaire pour que le comprimé se désagrège dans un liquide.

- Taux de dissolution : La rapidité avec laquelle les ingrédients actifs se dissolvent et deviennent disponibles.

- Puissance, pureté et contaminants : Contrôles finaux des niveaux d'ingrédients actifs, de l'absence d'impuretés et de la sécurité microbienne.

- Les comprimés finis subissent une série de tests pour s'assurer qu'ils répondent aux spécifications :

Emballage et étiquetage :

- Une fois que tous les contrôles de qualité ont été effectués, les comprimés sont comptés et conditionnés dans des emballages primaires (bouteilles, blisters), puis étiquetés conformément aux directives réglementaires.

Caractéristiques de la collaboration avec un fabricant de suppléments pour comprimés

Partenariat avec un fabricant de compléments en comprimés, L'utilisation de comprimés, comme Gensei, offre des avantages significatifs aux entreprises qui souhaitent développer et commercialiser des compléments alimentaires de haute qualité sous forme de comprimés. Les comprimés sont un format d'administration populaire en raison de leur durabilité, de leur dosage précis et de leur polyvalence. Vous trouverez ci-dessous les principales caractéristiques d'une collaboration avec un fabricant réputé de compléments alimentaires sous forme de comprimés, afin de mettre en évidence la valeur que Gensei apporte à votre marque :

- Formulations personnalisées:

- Les fabricants collaborent pour créer des formulations de comprimés sur mesure, en mélangeant des ingrédients actifs tels que des vitamines, des minéraux ou des plantes (par exemple, le curcuma, l'ashwagandha) pour répondre à des objectifs de santé spécifiques ou à la demande du marché.

- L'expertise de Gensei en matière de mélanges complexes, y compris les formules à forte puissance ou à libération prolongée, permet à votre marque de proposer des produits efficaces et différenciés.

- Conception flexible de la tablette:

- Options pour la taille et la forme des comprimés (par exemple, ronds, ovales, capsule), et des revêtements (par exemple, entériques, pelliculés ou à croquer) afin d'améliorer l'attrait pour les consommateurs et la fonctionnalité.

- Gensei personnalise l'apparence et la texture des tablettes, en fonction de l'identité de votre marque et des préférences de votre public cible.

- Labellisation et marquage privés:

- Des services complets de marque privée permettent à votre marque de commercialiser des comprimés avec des logos, des étiquettes et des emballages personnalisés (par exemple, bouteilles, blisters, vrac).

- Le soutien de Gensei en matière de stratégie de marque permet de créer des emballages visuellement attrayants et prêts à être commercialisés, qui renforcent la présence de votre marque et la confiance des consommateurs.

- Normes de production de haute qualité:

- Le respect des bonnes pratiques de fabrication (BPF) et des normes réglementaires (par exemple, FDA, Santé Canada, ISO) garantit la sécurité, la cohérence et la qualité des comprimés.

- Les tests rigoureux de Gensei concernant l'activité, la pureté, la désintégration et les contaminants (métaux lourds, microbes) garantissent des produits fiables qui renforcent la réputation de votre marque.

- Capacités de fabrication avancées:

- Les technologies de compression et d'enrobage les plus modernes permettent de produire des comprimés au dosage précis, au poids uniforme et à la dureté optimale pour la durabilité et la stabilité en rayon.

- Les installations de Gensei prennent en charge des formats spécialisés tels que les comprimés bicouches, les comprimés à mâcher ou les comprimés effervescents, offrant ainsi une grande polyvalence à la gamme de produits de votre marque.

- Capacité de production modulable:

- Les cycles de production flexibles permettent de produire de petits lots pour les start-ups ou des commandes à grande échelle pour les marques établies, garantissant ainsi l'évolutivité au fur et à mesure de la croissance de votre marque.

- Les lignes à haute capacité de Gensei offrent une qualité constante et respectent les délais serrés du marché, ce qui permet à votre marque de rester compétitive.

- Soutien de bout en bout:

- Du développement de la formulation et de l'approvisionnement en ingrédients à la conformité réglementaire et à l'emballage, les fabricants proposent des solutions complètes pour rationaliser le processus.

- L'équipe spécialisée de Gensei offre des conseils d'experts, garantissant que votre marque navigue dans des réglementations complexes et lance des produits de manière efficace.

- Efficacité des coûts et contrôle budgétaire:

- L'externalisation élimine la nécessité de disposer d'équipements, d'installations ou de personnel coûteux en interne, ce qui réduit les frais généraux de votre marque.

- La transparence des prix et l'efficacité des processus de Gensei permettent d'obtenir des comprimés de haute qualité dans le respect du budget, maximisant ainsi le retour sur investissement de votre marque.

- Appel centré sur le consommateur:

- Les comprimés offrent un dosage précis, une portabilité et une longue durée de conservation, ce qui séduit les consommateurs qui apprécient la commodité et la fiabilité.

- Gensei améliore l'expérience du consommateur grâce à des options telles que des produits à mâcher aromatisés, des enrobages faciles à avaler ou des comprimés à libération prolongée, ce qui favorise la fidélité à votre marque.

- Innovation et tendances du marché:

- Les fabricants restent à l'affût des tendances et proposent des formats de comprimés innovants, tels que des compléments à base de plantes, biologiques ou fonctionnels (immunité, santé des articulations, etc.).

- L'expertise en R&D de Gensei aide votre marque à capitaliser sur les marchés émergents, tels que les comprimés à étiquetage propre ou à condition spécifique, ce qui vous permet de rester compétitif.

- Options de durabilité:

- Les pratiques écologiques, telles que les emballages recyclables ou la production d'un minimum de déchets, attirent les consommateurs soucieux de l'environnement.

- Gensei propose des solutions durables, telles que des excipients à base de plantes ou des flacons biodégradables, afin d'aligner votre marque sur les tendances écologiques.

- Rapidité d'exécution et fiabilité:

- Des délais de production efficaces et des chaînes d'approvisionnement solides garantissent une livraison rapide, essentielle pour répondre aux demandes du marché ou aux campagnes saisonnières.

- Les processus fiables et la communication proactive de Gensei permettent à votre marque de rester sur la bonne voie, du concept au marché.

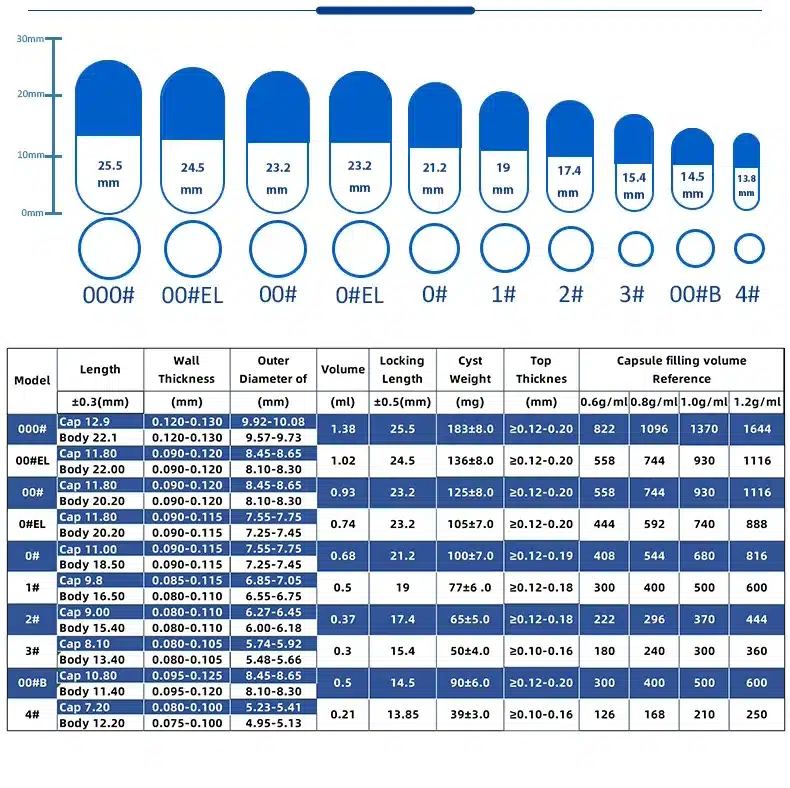

Formes courantes de comprimés et dimensions/poids typiques

Le poids d'un comprimé pour une taille donnée dépend fortement de la densité du mélange en poudre. Une poudre plus dense permet de faire tenir une plus grande quantité d'ingrédients actifs dans un comprimé de plus petite taille.

| Forme | Diamètre typique (rond) ou longueur (oblong/ovale) | Largeur typique (oblong/ovale) | Gamme de poids courants (mg) | Notes |

|---|---|---|---|---|

| Rond | 6 mm à 13 mm | N/A | 100 mg - 1000 mg+ | Très commun, facile à avaler pour beaucoup. Peut être marqué pour le fractionnement. |

| Ovale | 12 mm à 19 mm | 6 mm à 10 mm | 250 mg - 1000 mg et plus | Forme allongée, souvent perçue comme plus facile à avaler que les gros ronds. |

| Oblong | 18 mm à 22 mm | 7 mm à 10 mm | 500 mg - 1500 mg et plus | Plus longs et plus étroits que les ovales, ils conviennent pour des dosages plus élevés tout en restant faciles à avaler. Souvent appelées "caplets" si elles sont enrobées. |

| Caplet | (généralement de forme oblongue ou ovale) | (généralement de forme oblongue ou ovale) | Variable, souvent plus élevé | Portmanteau de "capsule" et "comprimé", désignant un comprimé lisse, souvent enrobé, ayant la forme d'une capsule allongée. Conçu pour être facile à avaler. |

| Mini-Tablette | 2 mm à 5 mm | (typiquement ronde) | 20 mg - 150 mg | Utilisé pour les petites doses précises, les produits combinés (plusieurs mini-comprimés dans une capsule), ou pour les populations de patients ayant des difficultés à avaler. |

| Sur mesure | Très variable | Très variable | Très variable | Les fabricants peuvent créer des formes uniques (par exemple, des cœurs, des étoiles, des logos de marques spécifiques) à l'aide d'un outillage personnalisé, ce qui permet une forte différenciation des marques. La taille dépend de la dose et de la conception. |

Choisissez la bonne formule pour vos suppléments en comprimés

Bouteilles (en plastique ou en verre)

- Description : L'emballage le plus utilisé pour les comprimés multidoses.

- Bouteilles en plastique : Généralement fabriqué à partir de PEHD (polyéthylène haute densité) ou PET (polyéthylène téréphtalate). Le PEHD offre d'excellentes barrières contre l'humidité, tandis que le PET offre une bonne clarté pour la visibilité du produit. Le PP (polypropylène) est également utilisé.

- Bouteilles en verre : Ils offrent des propriétés de barrière supérieures contre l'humidité, l'oxygène et les odeurs, et sont souvent choisis pour les produits haut de gamme ou sensibles. Le verre ambré ou bleu cobalt offre une excellente protection contre les UV.

- Pour :

- Excellente protection : Assure une forte protection physique contre l'écrasement et la contamination externe. Bonne barrière contre l'humidité et l'oxygène, en particulier avec des revêtements de bouchons et des déshydratants appropriés.

- Fermetures de sécurité pour les enfants (CRC) : Des bouchons "push-and-turn" ou "squeeze-and-turn" facilement disponibles sont essentiels pour la sécurité, en particulier pour les compléments susceptibles d'intéresser les enfants.

- Espace de marque : Offre une grande surface pour des étiquettes attrayantes, des marques et toutes les informations réglementaires nécessaires.

- Familiarité avec les consommateurs : Un format largement accepté et pratique pour les produits d'usage quotidien.

- Refermable : Permet aux consommateurs de conserver la fraîcheur après ouverture.

- Cons :

- Encombrement et poids : Ils peuvent être plus lourds (en particulier le verre) et plus volumineux, ce qui augmente les frais de transport et les besoins en espace de stockage.

- Préoccupations d'ordre plastique : Bien qu'ils soient recyclables, les déchets plastiques continuent de susciter des inquiétudes.

- Description : L'emballage le plus utilisé pour les comprimés multidoses.

Plaquettes thermoformées

- Description : Les comprimés individuels sont scellés dans des cavités séparées formées de plastique (par exemple, PVC, PVDC pour les propriétés de barrière) avec une feuille d'aluminium à l'arrière. Ils sont souvent présentés dans un carton.

- Pour :

- Protection individuelle supérieure : Chaque comprimé est hermétiquement scellé, offrant une excellente protection contre l'humidité, l'oxygène et la contamination jusqu'au moment de la consommation.

- Contrôle des portions et hygiène : Assure un dosage précis et préserve la fraîcheur et l'intégrité de chaque comprimé. Idéal pour les voyages.

- Preuve d'altération : Indication visuelle claire de l'accès à une tablette.

- Emballage de conformité : Peut être conçu avec un dosage calendaire (par exemple, impression du jour de la semaine) pour aider les consommateurs à suivre leur consommation.

- Présentation améliorée : Il donne souvent une impression plus "pharmaceutique" ou de qualité supérieure.

- Cons :

- Coût unitaire plus élevé : Généralement plus cher par comprimé que par bouteille, en particulier pour les taux élevés.

- Espace de marquage limité : La principale surface de marquage se trouve généralement sur le carton extérieur plutôt que sur le blister lui-même.

- Accessibilité : Peut être difficile à ouvrir pour certaines personnes (par exemple, celles souffrant d'arthrite ou de problèmes de dextérité).

- Impact sur l'environnement : La combinaison du plastique et du film peut rendre le recyclage plus complexe, bien que des efforts soient actuellement déployés pour créer des blisters mono-matériau.

Pochettes / Sacs (Emballage flexible)

- Description : Il s'agit généralement de sachets multicouches à fermeture éclair refermable, fabriqués à partir de films barrières (PET, feuille d'aluminium, PE, etc.). Moins courants pour la vente au détail initiale de comprimés, mais de plus en plus utilisés pour les recharges en vrac ou les poudres multi-services, qui peuvent inclure des comprimés. Les sachets ou bâtonnets à usage unique sont également des options flexibles pour quelques comprimés ou poudres.

- Pour :

- Léger et portable : Réduit les frais d'expédition et est pratique pour les consommateurs.

- Efficace en termes d'espace : Moins d'espace de stockage et d'étagère que les conteneurs rigides.

- Bonnes propriétés de barrière : Peut offrir une excellente protection contre l'humidité et l'oxygène avec les films laminés appropriés.

- Un vaste espace pour la promotion de la marque : Fournit une toile large et flexible pour les graphiques.

- Potentiel de durabilité : Certaines options recyclables sont en train de voir le jour.

- Cons :

- Moins de protection physique : Les comprimés sont plus susceptibles d'être écrasés ou ébréchés que les flacons rigides ou les plaquettes thermoformées.

- Distribution : Peut être moins précis pour les comprimés multidoses que pour les bouteilles.

- Résistance de l'enfant : Il est plus difficile de mettre en place des dispositifs robustes de sécurité pour les enfants que pour les bouteilles.

Facteurs clés pour le choix de l'emballage des suppléments sous forme de comprimés

Protection et stabilité du produit :

- Barrière contre l'humidité : Crucial pour les formes de comprimés secs afin de prévenir la dégradation, la dissolution ou l'agglomération.

- Barrière à l'oxygène : Essentiel pour les ingrédients sensibles à l'oxydation (par exemple, certaines vitamines, les probiotiques).

- Protection contre la lumière : Les emballages opaques ou ambrés (bouteilles, films) sont indispensables pour les ingrédients sensibles à la lumière.

- Intégrité physique : L'emballage doit protéger les comprimés contre la casse, l'écaillage ou l'effritement pendant le transport et la manipulation.

Expérience du consommateur et commodité :

- Facilité d'utilisation : Est-il facile pour le consommateur d'ouvrir, de distribuer et de refermer le produit ?

- Résistance de l'enfant (CR) : Pour de nombreux comprimés de compléments alimentaires, les fermetures CR sont une exigence réglementaire et une caractéristique de sécurité essentielle, en particulier pour les produits susceptibles d'être confondus avec des bonbons.

- Portabilité : Le produit est-il destiné à un usage domestique quotidien ou à une consommation en voyage ou sur le pouce ?

- Précision de la dose : Les plaquettes thermoformées excellent dans ce domaine, garantissant un dosage précis à chaque utilisation.

Image de marque et marketing :

- L'attrait visuel : L'emballage est un outil de marketing essentiel. Pensez à la finition du matériau, à la forme, à la couleur et à la conception de l'étiquette pour faire passer le message de votre marque (par exemple, premium, naturel, valeur).

- Espace d'information : Veillez à ce qu'il y ait suffisamment d'espace pour l'étiquetage réglementaire obligatoire (données sur les suppléments, ingrédients, avertissements, etc.) et pour un texte de marketing convaincant.

Coût et durabilité :

- Coût des matériaux et de la production : Évaluer le coût du matériau d'emballage, ainsi que l'efficacité et le coût des processus de remplissage, de scellage et d'étiquetage.

- Frais d'expédition : Des emballages plus légers et plus compacts (par exemple, des sachets ou des bouteilles bien conçues) peuvent réduire les frais de transport.

- Objectifs de durabilité : Envisagez d'utiliser des matériaux recyclés (plastiques PCR), des matériaux recyclables (verre, certains plastiques) ou des options qui réduisent l'utilisation globale des matériaux.

Conformité réglementaire :

- Caractéristiques d'inviolabilité : Obligatoire pour la plupart des compléments alimentaires (par exemple, sceaux d'induction, bandes d'arrachage, films d'emballage).

- Exigences en matière d'étiquetage : Veiller à ce que le format d'emballage choisi permette d'afficher clairement et lisiblement toutes les informations requises.

Qu'est-ce qui nous rend uniques en tant que fabricant de compléments alimentaires ?

La particularité d'un fabricant de compléments alimentaires sous forme de comprimés tient souvent à ses capacités spécialisées, à sa flexibilité et à sa connaissance approfondie de la complexité des formes de dosage sèches.

- Expertise complète en matière de formulation: Nous nous distinguons par notre compréhension approfondie de la formulation des comprimés. Nos experts mélangent méticuleusement les ingrédients actifs et les excipients, en veillant à ce que le flux de poudre, la compressibilité et la stabilité soient optimaux. Cette approche scientifique précise garantit que même les combinaisons de nutriments les plus complexes sont délivrées de manière cohérente et efficace dans chaque comprimé.

- Maîtrise de toutes les méthodes de compression:Notre spécificité réside dans notre polyvalence dans toutes les techniques de compression de comprimés. Que vos ingrédients nécessitent l'efficacité de la compression directe, l'amélioration du flux et de l'uniformité de la granulation humide, ou l'approche spécialisée et sensible à l'humidité de la granulation sèche, nous possédons les capacités et l'équipement précis pour fabriquer vos comprimés en utilisant la méthode la plus appropriée et la plus efficace pour votre formule unique.

- Technologies avancées d'enrobage et de libération:Au delà de l'enrobage de film de base, nous sommes spécialisés dans les technologies avancées d'enrobage et de libération de comprimés. Cela inclut le développement d'enrobages entériques pour protéger les ingrédients sensibles de l'acide gastrique, d'enrobages à libération prolongée ou soutenue pour assurer une libération prolongée des nutriments, et de solutions innovantes de masquage du goût qui améliorent l'expérience du consommateur, offrant à votre produit une fonctionnalité et un attrait commercial supérieurs.

- Personnalisation étendue et excellence esthétique:Nous offrons des options de personnalisation inégalées pour que votre marque se distingue. Qu'il s'agisse de fabriquer des comprimés de formes et de tailles uniques, d'assurer des impressions de précision (comme des logos ou des lignes de marquage) ou d'obtenir des couleurs vibrantes et cohérentes, notre excellence esthétique garantit que votre produit n'est pas seulement performant, mais qu'il a aussi une apparence exceptionnelle dans les rayons, reflétant la qualité de votre marque.

- Fabrication de précision à haut volume:Nos installations sont équipées de presses à comprimés à haute vitesse et de systèmes automatisés de pointe, ce qui nous permet de gérer la production à haut volume sans compromettre la qualité. Cet avantage technologique garantit que des millions de comprimés sont fabriqués avec une précision exceptionnelle en termes de poids, de dureté et d'uniformité du contenu, ce qui permet d'obtenir des lots de produits fiables et cohérents à chaque fois.

- Contrôle de qualité rigoureux spécifique aux comprimés:Notre engagement en matière de qualité se traduit par un processus de contrôle de qualité rigoureux et spécifique aux comprimés. Au-delà des contrôles standard d'activité et de pureté, nous testons méticuleusement les paramètres critiques des comprimés, tels que la dureté, la friabilité, le temps de désintégration et les taux de dissolution. Cette approche détaillée garantit que vos comprimés sont robustes, qu'ils se désintègrent correctement et qu'ils libèrent leurs principes actifs comme prévu pour une efficacité optimale.

- Expertise complète en matière de stabilité et de durée de conservation:Nous possédons une connaissance approfondie de la manière dont les divers ingrédients interagissent au sein d'un comprimé sec, ainsi que des facteurs tels que la migration de l'humidité et l'oxydation. Cette expertise, associée à des solutions d'emballage optimales, nous permet de formuler et de fabriquer des comprimés qui conservent leur puissance, leur intégrité et leur apparence tout au long de leur durée de conservation déclarée, ce qui garantit la fiabilité du produit à long terme.

- Résolution proactive des problèmes et assistance technique:Ce qui nous distingue vraiment, c'est notre approche proactive de la résolution des problèmes et notre assistance technique dédiée. Notre équipe expérimentée peut identifier et résoudre de manière experte les problèmes courants de fabrication de comprimés, tels que le collage, le bouchage ou la variation de poids, afin de garantir un processus de production sans heurts et une production de haute qualité constante, pour votre tranquillité d'esprit.

- Conformité réglementaire stricte:Nous appliquons des directives strictes en matière de BPF (bonnes pratiques de fabrication), spécialement conçues pour les formes de dosage solides. Notre cadre de conformité robuste garantit que chaque comprimé produit respecte ou dépasse les normes mondiales de qualité, de sécurité et de pureté, facilitant ainsi une entrée transparente sur le marché et maintenant le plus haut niveau de confiance dans votre marque.

Certificat de fabrication de suppléments sous forme de comprimés

En obtenant ces certifications et en respectant les règles, nous pouvons nous assurer que leurs produits sont sûrs et de haute qualité. Les produits suivront également les règles.

Questions fréquemment posées A propos de la fabrication de comprimés de compléments alimentaires

Les comprimés sont très polyvalents et peuvent incorporer une large gamme d'ingrédients en poudre, granulés et cristallins, y compris des vitamines, des minéraux, des extraits de plantes, des acides aminés et certains composés spécialisés.

Les excipients sont des ingrédients inactifs indispensables à la formation des comprimés. Ils agissent comme des liants (pour maintenir le comprimé ensemble), des agents de remplissage (pour obtenir une taille appropriée), des désintégrants (pour aider le comprimé à se décomposer), des lubrifiants (pour empêcher le collage), et parfois des agents de glissement, des couleurs ou des arômes.

Oui, la fabrication de comprimés est bien adaptée aux ingrédients fortement dosés. La taille des comprimés sera ajustée en conséquence, ou des techniques telles que la granulation à sec peuvent augmenter la densité du matériau pour intégrer plus de composés actifs dans une taille gérable.

Les ingrédients collants, très hygroscopiques (qui absorbent l'humidité), peu fluides ou très sensibles à la force de compression ou à la chaleur peuvent constituer un défi. Toutefois, les techniques de granulation avancées et la sélection des excipients permettent souvent de surmonter ces difficultés.

Les principales méthodes sont les suivantes : Compression directe (le plus simple, pour les poudres à écoulement libre), Granulation humide (améliore l'écoulement et la compressibilité de la poudre en ajoutant un liant liquide), et Granulation à sec (pour les ingrédients sensibles à l'humidité, il s'agit d'un compactage puis d'un broyage en granulés). Le choix dépend des propriétés de la matière première.

La granulation améliore la fluidité et la compressibilité des poudres, ce qui permet d'éviter des problèmes tels que l'irrégularité du poids des comprimés, le bouchage (séparation de la partie supérieure des comprimés) ou le laminage (séparation des couches des comprimés) pendant le processus de compression.

L'enrobage des comprimés consiste à appliquer une fine couche sur la surface du comprimé. Il est utilisé pour : masquer les goûts/odeurs désagréables, améliorer la déglutition, protéger les ingrédients sensibles de l'humidité/de la lumière, contrôler la libération des ingrédients actifs (par exemple, l'enrobage entérique) et améliorer l'attrait visuel.

Grâce à un pesage précis des matières premières, à un mélange minutieux pour garantir l'homogénéité, et à des presses à comprimés automatisées qui maintiennent un poids et une densité constants pour chaque comprimé. Le test final du produit vérifie la puissance de l'ingrédient actif.

Les principaux tests sont les suivants : Uniformité du poids (pour un dosage cohérent), Dureté (résistance à la rupture), Friabilité (résistance à l'effritement), Temps de désintégration (vitesse à laquelle il se désagrège), et Taux de dissolution (vitesse de dissolution des principes actifs).

Les tests de stabilité sont effectués dans différentes conditions environnementales (température, humidité) au fil du temps. Ces données permettent de prédire combien de temps le comprimé restera puissant et stable, ce qui permet de fixer une date de péremption précise.

Une formulation soignée, un traitement approprié (comme la granulation et le séchage contrôlé), l'enrobage des comprimés (en particulier l'enrobage par film) et un conditionnement approprié avec des sachets déshydratants sont autant de moyens utilisés pour protéger les comprimés de l'humidité.

Les QMo pour les comprimés varient selon le fabricant et la complexité du produit, mais se situent généralement entre des centaines de milliers et des millions d'unités, ce qui reflète l'efficacité des presses à comprimés à grande vitesse.

Les options les plus courantes sont les flacons en plastique ou en verre (souvent munis de bouchons à l'épreuve des enfants), les plaquettes thermoformées (pour la protection des doses individuelles et la conformité), et parfois les sachets pour le stockage en vrac ou la recharge.

Le délai peut varier considérablement en fonction de la complexité de la formulation, de l'approvisionnement en matières premières, des exigences en matière de tests et de la taille de la commande. En général, elle peut aller de 4 à 8 mois pour un nouveau produit, ou moins pour des commandes supplémentaires.

Les fabricants de comprimés réputés sont cGMP (Current Good Manufacturing Practices) souvent enregistrés auprès de la FDA, ce qui garantit que les produits sont fabriqués et contrôlés de manière cohérente, conformément à des normes de qualité strictes.