Na indústria moderna da saúde, os suplementos em cápsulas tornaram-se uma parte importante da vida quotidiana das pessoas. Quer se trate de vitaminas, minerais ou extractos de ervas, as cápsulas são preferidas pela sua conveniência, dosagem exacta e facilidade de armazenamento. Então, como é o fabrico de suplementos em cápsulas? Este artigo analisará exaustivamente o processo de produção de suplementos em cápsulas, desde a seleção de matérias-primas e tecnologia de produção até ao controlo de qualidade e requisitos regulamentares.

Seleção de matérias-primas e conceção de formulações

Seleção e normas dos ingredientes activos

Os ingredientes activos incluem Vitaminas, Minerais (por exemplo, Mg2+, Zn2+, e Extractos de ervas (por exemplo, curcumina, ginsenósidos).

Critérios de seleção:

- Alta pureza: A pureza da substância ativa principal deve ser superior a 99% ($> 99\%$) para garantir uma dosagem precisa e uma eficácia estável.

- Certificação de origem: Deve ser dada preferência a matérias-primas rastreáveis e certificadas, como as que possuem Certificação Orgânica ou Verificação Não-GMO. Estas certificações garantem a segurança, a sustentabilidade e a conformidade ambiental.

- Extractos normalizados: No caso das matérias-primas à base de plantas, devem ser escolhidos extractos normalizados para garantir um teor consistente dos compostos marcadores activos em cada lote.

Seleção de Excipientes (Materiais Auxiliares)

Os excipientes são utilizados para dar forma, assegurar uma produção sem problemas e aumentar a biodisponibilidade.

| Tipo de material | Exemplos comuns | Função principal | Comparação |

| Enchimento | Celulose microcristalina (MCC), Lactose | Adiciona volume aos comprimidos/cápsulas para um enchimento preciso. | O MCC é natural, inerte e oferece uma excelente fluidez. |

| Lubrificante | Estearato de magnésio | Reduz a fricção entre o pó e a maquinaria, melhorando a eficiência da produção. | Amplamente utilizado, mas doses elevadas podem afetar o tempo de desintegração. |

| Invólucro da cápsula | Gelatina | Fonte animal, baixo custo, boa estabilidade. | Não adequado para vegetarianos; considerações éticas. |

| Casca Vegetariana HPMC | Fonte vegetal, adequada para vegetarianos e restrições religiosas. | Custo ligeiramente superior; mais sensível à humidade. |

Desenvolvimento e teste de formulações

Cálculo da dosagem: Determinar com precisão a quantidade de ingredientes activos com base em estudos clínicos e na Dose Diária Recomendada (DDR) ou na Dose Máxima de Consumo Tolerável (UL).

Avaliação da compatibilidade: Avaliar todas as matérias-primas (activos e excipientes) na fórmula quanto a potenciais reacções químicas ou interações físicas para evitar a degradação dos componentes activos.

Teste de estabilidade:

- Ensaio de envelhecimento acelerado: O produto acabado é submetido a condições extremas (por exemplo, alta temperatura 40 ℃ e alta umidade 75% RH para prever a vida útil em um curto período. Isso garante que a eficácia permaneça pelo menos 90% da reivindicação do rótulo durante todo o período de armazenamento.

Tendências de sustentabilidade e rótulo limpo

A formulação moderna dá ênfase à sustentabilidade e aos “rótulos limpos”:

- Utilização de ingredientes à base de plantas: Maximizar a utilização de extractos botânicos e proteínas vegetais, substituindo os componentes de origem animal.

- Redução da dependência do colagénio animal: Passar a utilizar ingredientes que promovam a produção endógena de colagénio (por exemplo, vitamina C, biotina) ou alternativas veganas para satisfazer as exigências dos consumidores vegetarianos e éticos.

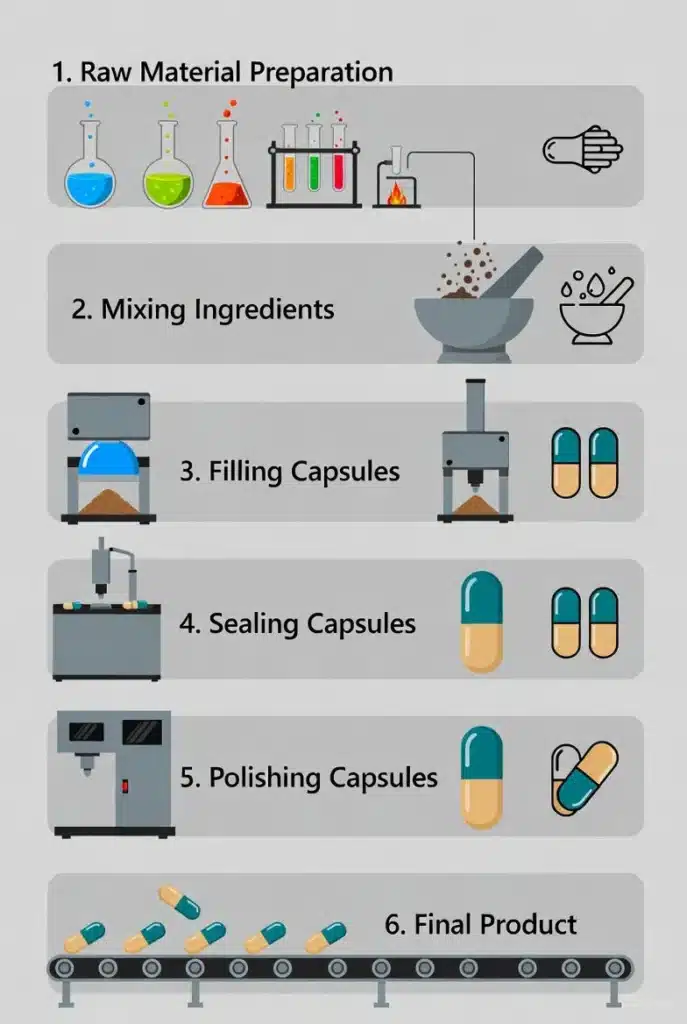

Processo de fabrico de suplementos em cápsulas

O processo de fabrico das cápsulas envolve o enchimento de invólucros pré-formados com pó ou grânulos, respeitando as normas rigorosas das BPF (Boas Práticas de Fabrico).

🏅 Preparação e pré-tratamento de matérias-primas

- Pesagem: Todos os ingredientes activos e excipientes são pesados com precisão de acordo com a fórmula do lote.

- Moagem e peneiração: Os materiais são moídos até à finura necessária e passados através de um peneiro para remover grumos e impurezas, garantindo assim uma distribuição uniforme do tamanho das partículas.

🧪 Mistura

- Mistura a seco: Todos os materiais em pó pesados e processados são misturados uniformemente em misturadores especializados (por exemplo, misturadores em V, misturadores tridimensionais). Alcançar a homogeneidade é crucial para garantir uma dosagem precisa e consistente em cada cápsula.

- Adição de lubrificante: Os lubrificantes (como o estearato de magnésio) são adicionados na fase final da mistura para melhorar a fluidez do pó, o que é essencial para um enchimento eficiente.

💊 Encapsulamento

- Separação de conchas de cápsulas: Uma máquina de enchimento de cápsulas automática ou semi-automática abre e separa os invólucros das cápsulas pré-formadas.

- Enchimento em pó: O pó misturado uniformemente é então colocado no corpo inferior (ou recipiente) do invólucro da cápsula.

- Fecho e bloqueio: A parte superior (tampa) da cápsula é unida ao corpo inferior e firmemente fechada, assegurando a contenção do conteúdo e evitando fugas.

Polimento e inspeção

- Polimento: Uma máquina de polimento de cápsulas é utilizada para limpar qualquer pó residual da superfície da cápsula, resultando num acabamento liso e limpo.

- Controlo de peso: Amostras aleatórias são verificadas quanto à variação do peso das cápsulas para verificar a consistência e a exatidão da dosagem de enchimento.

- Deteção de metais: O produto final é analisado para detetar quaisquer potenciais contaminantes metálicos, a fim de garantir a segurança do consumidor.

📦 Pós-processamento

- Embalagem primária: As cápsulas acabadas são embaladas nos recipientes que alojam diretamente o produto (por exemplo, garrafas, blisters).

- Embalagem secundária: Isto implica colocar as embalagens primárias em caixas de cartão, aplicar a etiquetagem final e encaixotar para expedição.

- Teste e libertação de produtos acabados: São realizadas verificações finais de controlo de qualidade, incluindo testes físico-químicos e microbiológicos. O lote só é libertado para distribuição depois de confirmada a total conformidade com todas as especificações de qualidade.

Requisitos de equipamento e instalações

O fabrico de suplementos de alta qualidade assenta em equipamento avançado e em instalações que cumprem as diretrizes das Boas Práticas de Fabrico (BPF).

I. Lista de equipamento de produção principal

O quadro seguinte descreve o equipamento essencial necessário para uma linha de produção de cápsulas ou comprimidos, centrando-se na função e na gama de custos.

| Nome do equipamento | Função principal | Faixa de preço (RMB) |

| Misturador (por exemplo, tipo V, misturador 3D) | Garante a mistura uniforme de pós de matérias-primas | ¥ 20k - 150k |

| Enchedor de cápsulas ou prensa de comprimidos de alta velocidade | Moldagem de formas de dosagem (enchimento de pó ou prensagem de comprimidos) | ¥ 100k - 500k |

| Equipamento de secagem (por exemplo, secador de leito fluidizado) | Secagem rápida e uniforme de grânulos húmidos (para granulação húmida) | ¥ 80k - 300k |

| Máquina de embalagem automática (engarrafamento/blister) | Embalagem do produto final, garantindo a integridade da selagem | ¥ 100k - 400k |

| Instrumentos de deteção de qualidade (por exemplo, scanner de raios X) | Verifica o peso do produto, a dureza e detecta metais ou contaminantes | ¥ 150k - 800k |

II. Disposição das instalações e controlo ambiental

A instalação deve ser cientificamente dividida de acordo com o fluxo de trabalho e controlar rigorosamente os parâmetros ambientais para evitar a contaminação cruzada.

- Zoneamento da sala limpa:

- Área de matérias-primas: Área dedicada à receção, inspeção e armazenamento de materiais.

- Área de produção (Zona Limpa): A principal área de fabrico que deve manter um elevado nível de limpeza (por exemplo, grau D ou C).

- Área de embalagem: Área designada para a selagem final, encaixotamento e rotulagem de produtos acabados.

- Sistema de filtragem de ar: Deve ser implementado um sistema eficiente de filtro HEPA (High-Efficiency Particulate Air Filter) para garantir a limpeza do ar na área de produção, controlando a contaminação por partículas e microbiana.

III. Seleção de escala e estimativa de investimento

- Opções de escala:

- Grau de laboratório: Utiliza equipamento manual ou semi-automático, adequado para testes de fórmulas de pequenos lotes e I&D.

- Grau industrial: Utiliza linhas de produção totalmente automatizadas, com um investimento tipicamente superior a 500 mil a 2 milhões de RMB, tendo como objetivo uma elevada capacidade e baixos custos unitários.

- Estimativa de custos:

- O capital inicial para uma pequena linha de produção (incluindo equipamento básico e instalação simples de sala limpa) é de aproximadamente RMB 100k a 500k.

- Em condições de funcionamento razoáveis, o período de retorno do investimento (ROI) para uma pequena linha é geralmente de 1 a 2 anos.

Controlo de Qualidade e Conformidade Regulamentar

O controlo rigoroso da qualidade (CQ) e o cumprimento integral dos regulamentos são a base da credibilidade e da viabilidade comercial de qualquer marca de suplementos de saúde.

I. Controlo de qualidade extremo a extremo (CQ)

O controlo de qualidade deve ser integrado em todas as fases da produção para garantir a segurança e a eficácia do produto.

- Monitorização durante o processo (IPM):

- Peso e dosagem: Monitorização em tempo real do peso médio e da variação de peso das cápsulas ou comprimidos para garantir a precisão da dosagem.

- Tempo de desintegração: Teste de amostragem do tempo necessário para que os comprimidos ou cápsulas se desintegrem num líquido específico. Normalmente, este tempo tem de ser inferior a 30 minutos para garantir a libertação do ingrediente ativo.

- Testes de libertação de lotes:

- Limites microbianos: Testes para $E. coli$, bolores e leveduras para garantir que o produto está livre de contaminação microbiana.

- Metais pesados: Testes de chumbo (Pb), arsénio (As), cádmio (Cd) e mercúrio (Hg). Os níveis devem ser muito inferiores aos limites de segurança nacionais.

- Taxa de dissolução: Assegurar que os ingredientes activos se dissolvem à velocidade e extensão esperadas no sistema digestivo humano para uma absorção adequada.

- Monitorização durante o processo (IPM):

- Peso e dosagem: Monitorização em tempo real do peso médio e da variação de peso das cápsulas ou comprimidos para garantir a precisão da dosagem.

- Tempo de desintegração: Teste de amostragem do tempo necessário para que os comprimidos ou cápsulas se desintegrem num líquido específico. Normalmente, este tempo tem de ser inferior a 30 minutos para garantir a libertação do ingrediente ativo.

- Testes de libertação de lotes:

- Limites microbianos: Testes para $E. coli$, bolores e leveduras para garantir que o produto está livre de contaminação microbiana.

- Metais pesados: Testes de chumbo (Pb), arsénio (As), cádmio (Cd) e mercúrio (Hg). Os níveis devem ser muito inferiores aos limites de segurança nacionais.

- Taxa de dissolução: Assegurar que os ingredientes activos se dissolvem à velocidade e extensão esperadas no sistema digestivo humano para uma absorção adequada.

II. Quadro regulamentar e requisitos de rotulagem

As marcas devem operar no âmbito dos quadros regulamentares dos principais mercados mundiais.

- Regulamentos chineses: Cumprimento rigoroso das Boas Práticas de Fabrico (BPF) chinesas para a produção de alimentos saudáveis, que estabelecem requisitos específicos para o fabrico, os testes e a manutenção de registos.

- Normas internacionais: Conformidade com os requisitos do mercado internacional, tais como as normas cGMP da FDA (Food and Drug Administration) dos EUA e da UE REACH Regulamento (Registo, Avaliação, Autorização e Restrição de Produtos Químicos).

- Requisitos de rotulagem: As informações do rótulo devem ser verdadeiras e exactas, incluindo:

- Lista de ingredientes e dosagem exacta.

- Avisos sobre alergénios (por exemplo, glúten, soja, frutos secos).

- Alegações de saúde e advertências para populações inadequadas.

III. Riscos comuns e contramedidas

| Questão de risco | Causa principal | Solução/Contra-medida |

| Contaminação microbiana | Transferência de matérias-primas, má qualidade do ar da sala limpa | Higienização regular do ambiente de produção com luz UV; protocolos rigorosos de higiene para os funcionários. |

| Falha de estabilidade | Os ingredientes activos degradam-se devido à humidade, luz ou calor | Utilizar materiais de embalagem de alta barreira (por exemplo, embalagens blister de alumínio), embalagens de vácuo ou de azoto; armazenamento a temperatura/humidade controlada. |

| Contaminação por matérias estranhas | Desgaste do equipamento, poluentes externos | Utilizar detectores de metais/raios X para digitalização em linha; manutenção e calibração programadas do equipamento. |

Lição de estudo de caso: O incidente da Kobayashi Pharmaceutical Red Yeast Rice no Japão mostra que mesmo os ingredientes naturais, se forem produzidos ou armazenados incorretamente, podem gerar metabolitos nocivos (como a citrinina introduzida inadvertidamente), o que conduz a problemas de saúde generalizados e à retirada de produtos. As empresas devem reforçar o controlo toxicológico dos matéria-prima cadeia de abastecimento e produtos intermédios.

IV. Vias de certificação e confiança na marca

A certificação é uma forma altamente eficaz de obter a aceitação do mercado e a confiança dos consumidores.

- Certificação de Gestão Fundamental: A obtenção da certificação ISO 22000 (Sistema de Gestão da Segurança Alimentar) estabelece um quadro sistemático de gestão de riscos.

- Certificações Premium Trust: Procurar a certificação biológica, Kosher e Halal para diferenciar o produto, aumentar significativamente a confiança na marca e melhorar a competitividade internacional.

Desafios, inovação e perspectivas futuras

I. Principais desafios

O sector enfrenta vários obstáculos imediatos:

- Volatilidade das matérias-primas: Perturbações na cadeia de abastecimento e a instabilidade geopolítica conduzem frequentemente à imprevisibilidade dos preços e da disponibilidade dos principais ingredientes.

- Pressão ambiental: Aumento da procura por parte dos consumidores e regulamentação para alternativas ao plástico mandam a mudança para soluções de embalagem sustentáveis.

- Produção personalizada: A necessidade de aumentar as capacidades de suplementos personalizados e a pedido para satisfazer necessidades genéticas ou dietéticas individuais.

II. Factores de inovação

A tecnologia e a ciência estão a impulsionar inovações fundamentais:

- Formulação optimizada por IA: Utilizando a Inteligência Artificial (IA) para analisar rapidamente os dados e otimizar os rácios dos ingredientes para uma maior eficácia e estabilidade.

- Nanotecnologia: Utilização de técnicas de nanoencapsulação para proteger compostos activos sensíveis e aumentar significativamente a sua taxa de absorção e biodisponibilidade.

- Materiais sustentáveis: Desenvolvimento de excipientes e embalagens ecológicos avançados, tais como invólucros de cápsulas à base de alginato para substituir a gelatina tradicional ou a HPMC.

III. Perspectivas futuras

- Cenário de mercado pós-2025: O mercado será cada vez mais dominado pelas fábricas inteligentes, caracterizadas pela automatização total e pela monitorização do controlo de qualidade em tempo real.

- Domínio do OEM no comércio eletrónico: Os modelos de fabrico de equipamento original (OEM) por comércio eletrónico tornar-se-ão a principal via para o lançamento rápido de produtos e para o fornecimento escalável, satisfazendo as necessidades globais diretas dos consumidores.

Conclusão

Este projeto delineia uma base sólida essencial para o sucesso no sector dos suplementos de saúde. Definimos os requisitos rigorosos para o fornecimento de ingredientes de qualidade superior, a conceção de instalações em conformidade com as BPF e um controlo de qualidade abrangente. A produção de cápsulas conformes e de alta qualidade não é apenas um passo de fabrico, mas a base da confiança e do crescimento da indústria da saúde. Estamos agora preparados para passar do planeamento à execução.

Depois de compreender os pormenores do processo de produção, a etapa seguinte consiste em enquadrá-lo num contexto empresarial e regulamentar mais vasto. Recomendamos a leitura da nossa para uma orientação abrangente desde a conceção até ao mercado.